Project R.A.C.E.

Im Rahmen des „Project R.A.C.E.“ (Reaction Application for Composite Evolution) hat Hennecke zusammen mit Top-Partnern der Branche einen entscheidenden Entwicklungsschritt geleistet, der es bereits jetzt erlaubt, komplexe Faserverbund-Hohlbauteile in Sekundenschnelle zu fertigen. Im Mittelpunkt des Projekts steht eine Prozesskette zur Fertigung eines Motorrad-Kennzeichenträgers aus Kohlefaser-Verbundwerkstoff in Hohlstrukturbauweise. In herkömmlicher Bauweise wiegt der Kennzeichenträger mehr als 765 Gramm. Im Rahmen des Project R.A.C.E. weist das Bauteil bei gesteigerter Performance ein Gesamtgewicht von lediglich 265 Gramm auf. Das ist eine Gewichtsersparnis von über 60 Prozent!

8 Partner, 21 Spezialisten, 28 Wochen Entwicklungszeit

Die Rahmenbedingungen des Project R.A.C.E. wurden klar definiert

Mit dem Ziel, die neue CAVUS-Produktionstechnologie in die Serienproduktion zu überführen, wurde das Project R.A.C.E. unter der Leitung von Hennecke ins Leben gerufen. Zusammen mit den Partnern Engel, Huntsman, Murtfeldt, IFB Stuttgart, Persico, Reinsicht (ehem. H2K Minerals) und KTM Technologies wurde ein internationales, ganzheitlich arbeitendes Team von 21 Spezialisten gebildet, das es sich zur Aufgabe gemacht hat, ein Bauteil, beginnend bei einem weißen Blatt Papier, bis zur Serienproduktion zu entwickeln: den Kennzeichenträger für die KTM 1290 Superduke R. Die Herausforderung für dieses performance-Bauteil liegt im Zusammenspiel der richtigen Auslegung gepaart mit einem produktionsgerechten Design und der Kombination von effizienten Verfahren auf Basis der innovativen CAVUS-Technologie von KTM Technologies. CAVUS bezeichnet die automatisierte Prozesskette für die Herstellung von strukturellen, komplexen Hohlbauteilen: von der Kernfertigung und Herstellung der Preforms mit Carbonfasern, beispielsweise in Flechttechnologie, über den HP-RTM-Prozess bis zum Auslösen des Kernmaterials. Hierdurch lassen sich ganz neue Gestaltungsmöglichkeiten in Design und Funktion realisieren.

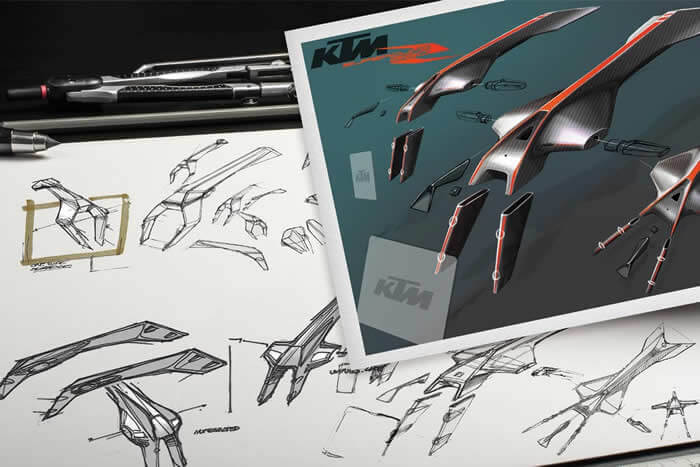

Das Zusammenspiel aus Design und Engineering bildet die Basis für ein erfolgreiches Bauteil. Kiska-Designer und Experten von KTM Technologies nutzen für den Kennzeichenträger der Superduke dabei den Ansatz des „Inside Out Design“. Erste Handzeichnungen auf Papier bilden dabei die Grundlage für den parallel startenden Entwicklungsprozess. Aspekte wie Bauraum, Anbindungskonzept und Fertigbarkeit des Bauteils werdenå von Anfang an mitberücksichtigt.

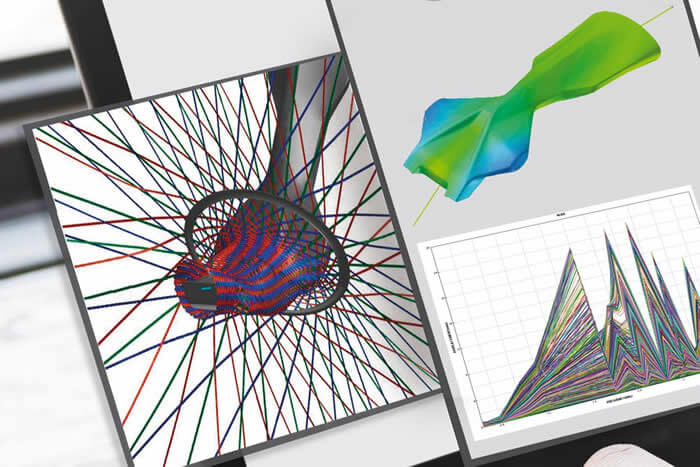

Um die Prozessfähigkeit bereits in der frühen Projektphase sicherzustellen, nutzen die Ingenieure vom IFB (Institut für Flugzeugbau) der Universität Stuttgart diverse Simulationswerkzeuge. Nachdem die ersten Sketches in die CAD-Software überführt wurden, werden Struktursimulationen des Bauteils angestellt, die eine erste Abschätzung der benötigten Anzahl an Flechtvorgängen ergeben. Diese Ergebnisse werden im nächsten Schritt für die Flechtsimulation verwendet, welche Erkenntnisse über die entstehenden Faserwinkel und mögliche Problemzonen liefert.

Zentraler Bestandteil der CAVUS-Technologie ist der Sandkern von Reinsicht (ehem. H2K Minerals). Für das Project R.A.C.E. wurde der Kern auf eine Temperaturbeständigkeit von 330 °C und eine Druckbeständigkeit von 500 bar eingestellt. Seine Besonderheit zeigt der Kern auch nach der Infiltration des Geflechts mit der Matrix. Das Auslösen aus dem Bauteil erfolgt ohne erhöhten Energieaufwand mit reinem Wasser. Die dabei entstehende Lösung ist zudem nicht toxisch. Durch die eigenständige Separation der Kernkomponenten können die Bestandteile leicht getrennt und recycelt werden. Dabei sind, je nach Materialkombination, bis zu 98 Prozent des Kerns wiederverwendbar.

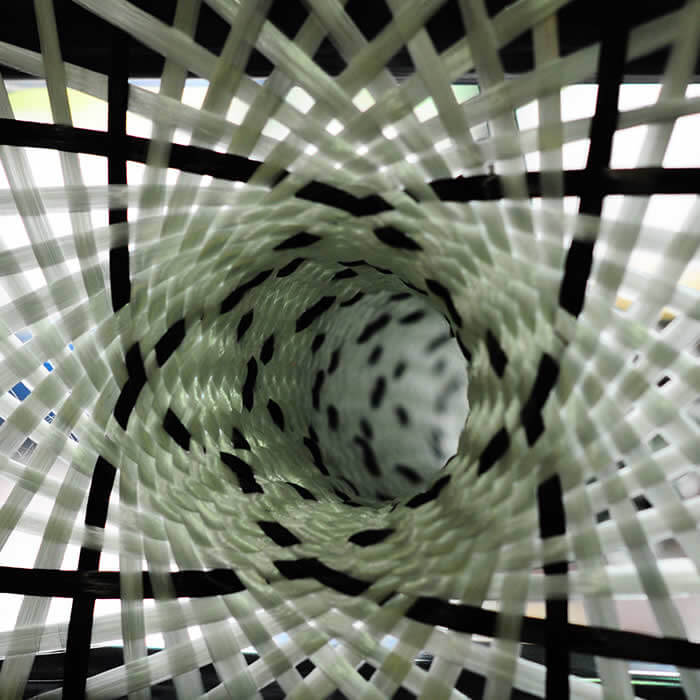

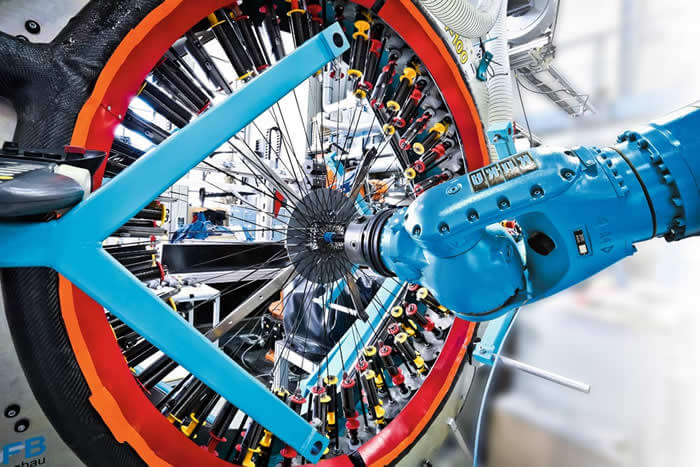

Das Aufbringen der Fasern wurde vom Institut für Flugzeugbau der Universität Stuttgart mittels Flechttechnologie umgesetzt. Der Kern wurde dazu in einer Spannvorrichtung am Roboter der Flechtanlage fixiert und anhand des in der Simulation berechneten Flechtpfads durch das Flechtrad geführt. Für das Project R.A.C.E. wurde dazu ein Herzog RF 1/64-100 Radialflechter genutzt. Mit 64 Flechtfäden, bestehend aus 24k Kohlenstofffaser-Rovings, wurde das Textil auf den Kern aufgebracht. Wie fest das Geflecht dabei auf dem Kern sitzt, wird durch die Stärke der Federn in den Klöppeln bestimmt. 600 Gramm Zugkraft der Federn lieferte das beste Ergebnis aus Flexibilität und Festigkeit für das biaxiale Geflecht.

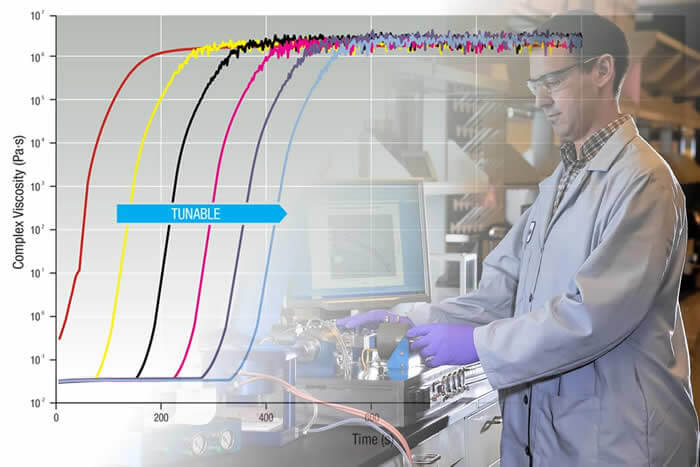

Ausgezeichnete mechanische Eigenschaften sowie eine exzellente Verarbeitbarkeit zeichnen das, für den Kennzeichenträger der Superduke 1290R genutzte Polyurethansystem VITROX® RTM 332 der Firma Huntsman aus. Die hohe Schlagzähigkeit und Dehnbarkeit des Materials erfüllen die Anforderungen des Bauteils. Wichtig für den HP-RTM-Prozess sind vor allem die Verarbeitungseigenschaften, da bei einer Serienproduktion die Zykluszeit zählt. Mit einer einstellbaren „snap-cure“ Zeit von weniger als 30 Sekunden bis zu 24 Stunden können daher auch kürzeste Taktzeiten mit VITROX® realisiert werden.

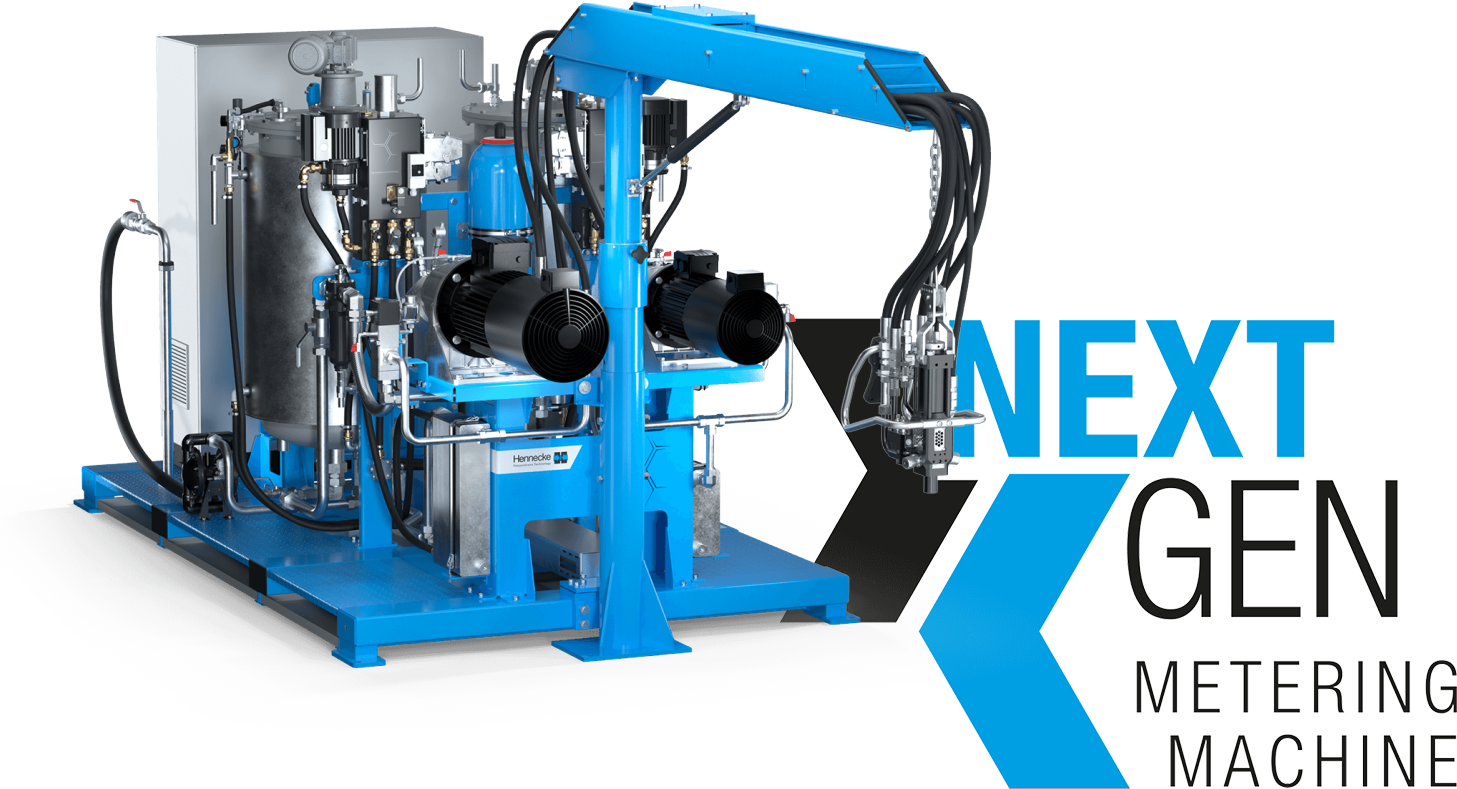

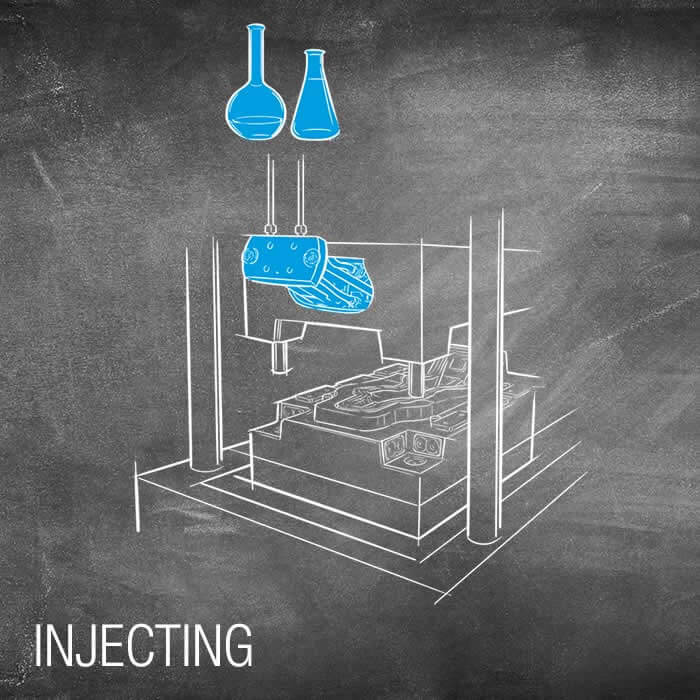

Besonders die hohe und konstante Bauteilqualität ist ein entscheidendes Argument für den Einsatz des HP-RTM-Verfahrens. Im Project R.A.C.E. wird das Anlagen-Set-up durch eine Hennecke-Dosiermaschine vom Typ STREAMLINE und eine vertikal schließende Presse vom Typ Engel elast 400V compact gebildet. Durch die intensive Zusammenarbeit der Firmen Engel und Hennecke kann der gesamte Prozess über eine Anlage gesteuert werden. In der STREAMLINE-Dosieranlage werden die beiden Komponenten Polyol und Isocyanat verarbeitet. Durch die Temperierung der gesamten Anlage inklusive der Schlauchpakete wird durch Rezirkulation der Komponenten eine konstante Temperatur sichergestellt. Über einen dritten Strang kann zudem ein homogenisiertes Trennmittel injiziert werden.

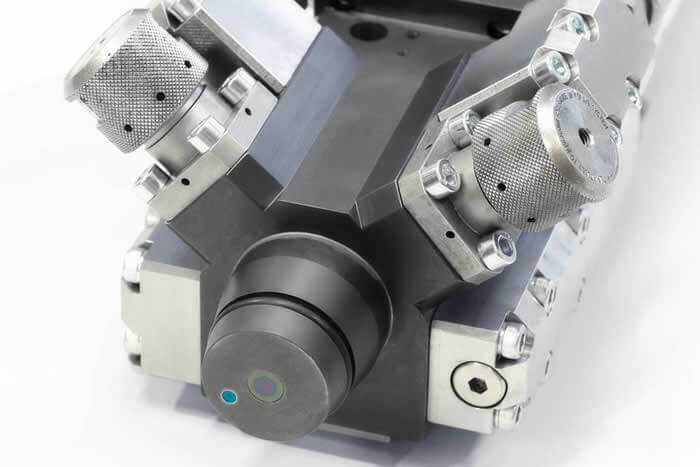

Für das Vermischen der Komponenten setzt Hennecke seinen neu entwickelten Mischkopf MN10-3 RTM ein. Durch das konische Auslaufrohr mit integriertem Forminnendruck-Sensor kann der Hochdruck-Mischkopf auch für halbautomatisierte Andockvorgänge eingesetzt werden. Um dem Polymerisationsschrumpf entgegenzuwirken, bietet der selbstreinigenden Stößel zudem die Funktion, während des Aushärtens der Matrix hydraulisch gesteuert nachzudrücken. So können höchste Oberflächenqualitäten erreicht werden. Eine weitere Besonderheit des MN10-3 RTM ist die serienmäßige Bestückung mit den patentierten Gleichdruckdüsen. Hierdurch wird eine mögliche Einflussnahme des Forminnendrucks auf den Druckverlauf der Komponenten gänzlich vermieden.

Die Verwendung hochreaktiver Kunststoffe bei Werkzeuginnendrücken bis maximal 200 bar stellt hohe Ansprüche an die Werkzeugtechnik. Einerseits muss das Werkzeug hohe Standzeiten bei der Verwendung der abrasiven Kohlefasern bieten, andererseits eine gleichbleibend hochpolierte Oberfläche garantieren. Durch die Expertise des Werkzeugbauers Persico aus Nembro, Italien, konnten diese Anforderungen im Project R.A.C.E. erfolgreich umgesetzt werden. Bei durchschnittlichen Werkzeuginnendrücken von rund 100 bar muss auch die Dichtung hohen Anforderungen gerecht werden. Dafür wurde ein neuartiges Dichtmaterial der Firma Murtfeldt verwendet. Murlock®, ein thermoplastischer Kunststoff, bietet höchste Dichtwirkung bei mehreren hundert Prozesszyklen. Im Vergleich zu herkömmlichen Rundschnur-Dichtungen ist das Material resistent gegenüber Beschädigungen durch Restmaterialien oder Carbonfasern und dabei auch chemisch inert gegenüber reaktiven Harzsystemen.

Das Auslösen des Kernmaterials mittels Wasser ist ein besonderes Highlight der CAVUS-Technologie. Das Besondere dabei ist, dass die Nachhaltigkeit im Vordergrund steht. Ohne zusätzliche, umweltschädliche Lösungsmittel kann der Kern aus dem Bauteil ausgelöst werden. Nach dem Auftrennen des entformten Bauteils an den Beschnittkanten wird es in ein Wasserbad gelegt. Der Sand setzt sich in der Lösung ab und kann nach einer Trocknung vollständig für neue Kerne wiederverwendet werden. Das in der Lösung befindliche Bindemittel kann entweder als Brauchwasser entsorgt werden, oder abgeschieden sogar als Düngemittel für die Landwirtschaft dienen. Nachdem der Sand aus dem Bauteil gelöst wurde, kann dies den üblichen Nachbearbeitungsschritten von Faserverbundbauteilen zugeführt und abschließend am Fahrzeug montiert werden.

Statements der Projektpartner

Live-Produktion des Bauteils auf der K-Messe in Düsseldorf

Knapp 4000 Besucher waren auf dem Messestand von Hennecke zu Gast, um sich den Prozess anzusehen. Eine Part-to-Part Zykluszeit von 125 Sekunden und eine Gewichtsreduzierung von über 62 Prozent, bei gleichzeitiger Aufwertung des Produkts, sprechen für ein erfolgreiches Projekt. Das Project R.A.C.E. stellt daher beeindruckend unter Beweis, wie durch gemeinsame Anstrengungen hoch spezialisierter Projektpartner ein entscheidender Entwicklungsschritt im Bereich der Serienfertigung von Faserverbund-Hohlbauteilen auf Basis der CAVUS-Technologie erreicht werden kann.

PROJECT R.A.C.E. “2.0”

Kennzeichenträger in Hybrid-Bauweise (GFRP/CFRP)

Das Project R.A.C.E. wird stetig weiterentwickelt. Der neueste Produktionsansatz ist ein Kennzeichenträger in Hybrid-Bauweise, der bei Form- und Farbgebung ein Maximum in puncto Designfreiheit sicherstellt. Die Konturgebung im Flechtprozess wird hierbei mit Glasfasern realisiert. Durch eine gezielte und somit lastgerechte Verstärkung mittels Carbon-Fasern im Tailored-Fibre-Placement-Verfahren (TFP) erhält der Anwender ein Bauteil, das bei minimalen Gewicht und signifikant reduzierten Rohmaterialkosten maximale Steifigkeitswerte erzielt. Eine nochmals verbesserte Kernversiegelung reduziert darüber hinaus die Anzahl der notwendigen Prozessschritte, was die Produktionskosten zusätzlich minimiert. Daneben erlaubt der neue Produktionsansatz auch die problemlose Integration von elektronischen Komponenten, wie z. B. Sensorik oder Leuchtdioden.

Hier finden Sie begleitende Inhalte im PDF-Format

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.