PANELFOAMER

Sandwich-Elemente mit Polyurethan-Kern stellen bei einer Vielzahl von Anwendungsfällen eine ökonomische und, im Hinblick auf deren spezifisches Eigenschaftsspektrum, vor allem eine ökologische Alternative dar. In der kontinuierlichen Herstellung der Dämmelemente kommen weltweit Produktionslinien vom Typ PANELMASTER zum Einsatz. In vielen Anwendungsfällen bietet eine diskontinuierliche Produktion jedoch entscheidende Vorteile und wichtige Alleinstellungsmerkmale. Dies ist zum Beispiel der Fall, wenn das Deckmaterial eine spezifische Beschaffenheit aufweisen muss oder die Integration spezieller mechanischer Befestigungen vorausgesetzt wird. Daneben kommt die diskontinuierliche Panelfertigung auch bei kleineren Produktionsmengen oder aber bei außergewöhnlichen Dimensionierungen zum Einsatz. Wichtige Einsatzbereiche finden sich beispielsweise bei der Realisierung von Kühlhäusern und Kühlaufliegern genauso wie im gewerblichen und privaten Baubereich. Bei der Produktion greifen Anwender weltweit auf flexible PANELFOAMER-Anlagenkonzepte von Hennecke-OMS zurück.

Maschinenmerkmale

Produktionsanlagen vom Typ PANELFOAMER decken bei der diskontinuierlichen Herstellung von Sandwich-Elementen ein extrem weites Spektrum in Bezug auf Dimensionierung, Deckschicht und Schaumsystem ab. Die Kombination von hochwertigen und zuverlässigen Hydraulikpressen für nahezu alle Einsatzbereiche sowie etablierter Hoch- und Niederdruck-Dosiersysteme von Hennecke-OMS sorgen für eine effiziente Produktion mit einem hervorragenden Eigenschaftsspektrum der Endprodukte.

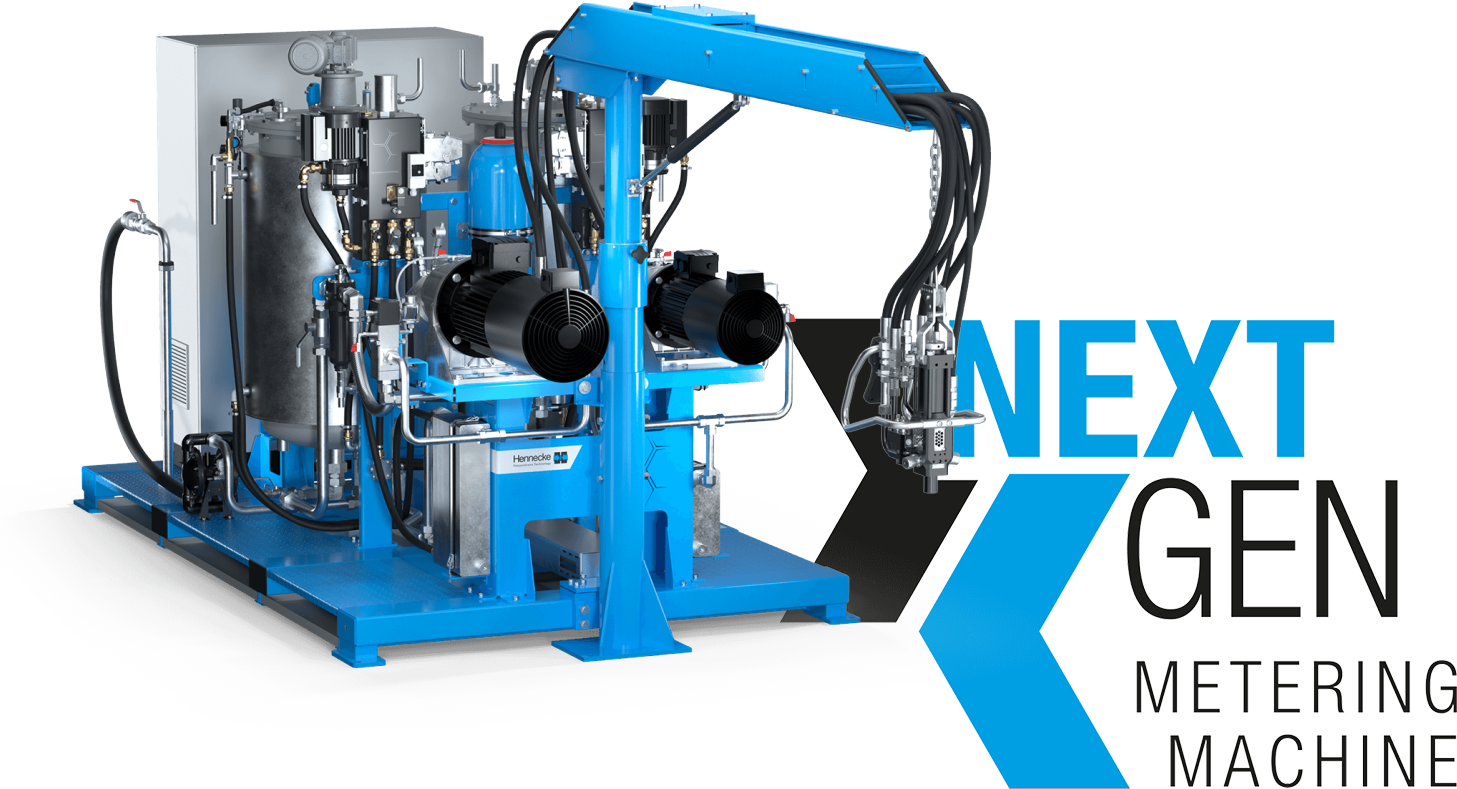

Dosiermaschine (Naßteil)

Bei der Bereitstellung des reaktiven PU-Gemischs vertraut das PANELFOAMER-Anlagenkonzept auf bewährte Dosiersysteme, je nach Anwendung mittels Hoch- oder Niederdruck-Vermischung. Die zuverlässigen Anlagen verfügen über erstklassige Dosierpumpen, eine moderne Anlagenautomatisierung und ermöglichen jederzeit eine optimale Vermischung der reaktiven Komponenten. Unterschiedliche Arbeitsbehälter-Größen für unterschiedliche Anwendungen sowie Lösungen für den Einsatz mehrerer Mischköpfe und der Einsatz von Pentan inklusive sämtlicher Sicherheitseinrichtungen runden das Angebot ab. Durch die Kombination mit Peripheriegeräten oder speziellen Mischköpfen ermöglicht das PANELFOAMER-Naßteil eine individuelle Anpassung an viele mögliche Anwendungsfälle. Hierzu zählen auch die Planung und Umsetzung von Tanklager-Systemen mit allen sicherheitsrelevanten Einrichtungen.

Pressen (Intro)

Ober- und Unterplatte der Pressen bestehen aus massivem Stahl. Um planparallele Elemente zu erhalten, sind die Platten mit einer präzise gefertigten, heizbaren Metallschicht versehen, die über integrierte Warmwasserleitungen unter allen Betriebszuständen eine Plattentemperatur im Idealbereich ermöglicht. Das sorgt für eine verbesserte Verteilung des reaktiven Gemischs innerhalb des Paneels sowie kürzere Aushärtezeiten und optimale Dämmeigenschaften. Für ausreichenden „Druck“ sorgen spezielle Schließzylinder. Um einen möglichst parallelen Hub zu ermöglichen, sind die Pressen je nach Anwendung mit einem Zahnstangen-Antriebssystem ausgerüstet. Trotz der hohen Druckzustände während des Schäumvorgangs ist die gesamte Anlage äußerst verwindungssteif. Dafür verantwortlich ist ein solider Grundrahmen, der durch senkrechte Stützprofile und längs verlaufende Fundamentbalken eine effektive Konstruktion bildet, die trotz relativ geringen Gewichtes enorm belastbar ist. Die Pressenkonstruktion gewährleistet darüber hinaus eine flexible Anbindung an den Mischkopf, der beispielsweise mittels eines am Hauptrahmen befestigten Querverfahrsystems bewegt werden kann. So lassen sich auch große Paneele perfekt ausschäumen. Zum Portfolio zählen Sonder- und Spezialausführungen für den Einsatz von starren oder flexiblen Deckschichten aus unterschiedlichsten Materialien (z. B. Stahl, Aluminium oder Faserplatte) und für vielfältige Einsatzzwecke.

Buchpresse

Buchpressen kommen zum Einsatz, wenn ein offener Schaumeintrag gewünscht ist. Vorwiegend ist dies beispielsweise bei der Herstellung von großen Panels mit Trapezform und Hinterschnitten (z. B. Dachpaneele) üblich. Der Mischkopf wird hierbei mittels eines Linearsystems über die gesamte Pressenlänge verfahren. Das Einbringen der Deckschichten erfolgt dabei weitgehend manuell.

Shuttlepresse

Die Hubbewegung bei Shuttlepressen ermöglicht einen besonders effektiven Produktionsablauf. Daher eignen sich Shuttlepressen vor allem für die Produktion größerer Stückzahlen. Die weitgehend automatisierte Be- und Entladung erfolgt über ein Shuttle-System. Hierbei kommen verfahrbare Unterplatten mit frequenzgesteuerter Beschleunigung zum Einsatz, die auf Rollengruppen gelagert werden. Auf diese Weise können Werkstücke außerhalb der Presse vorbereitet werden, während ein zweiter Satz innerhalb der Presse aushärtet. Durch dieses System ist die Presse jederzeit optimal ausgelastet. Neben einem verbesserten Bedienkomfort erhöht diese Technologie signifikant die Produktionsgeschwindigkeit. Hennecke-OMS bietet seinen Kunden 1+1 sowie 2+2 Shuttle-Systeme an.

Mehretagenpresse

Bei einer Mehretagenpresse werden die vorgefertigten Werkstücke seitlich in die Presse eingebracht. Jede Etage wird dabei ergonomisch günstig über Scherenhubwagen manuell oder automatisch von außen bestückt. Sobald alle Etagen ausgerüstet sind, wird die Pressenbewegung ausgelöst, welche die Werkstücke gemeinsam über Zwischenplatten auf Spannung hält. Dieses System ist vor allem für kleine und mittelgroße Losgrößen sinnvoll.

Anwendungsszenarien

Herstellung von Panels für Kühlhäuser und Kühlauflieger

Einer der Haupteinsatzbereiche von diskontinuierlich hergestellten Sandwich-Panels ist die Verwendung im Bau von Kühlhäusern. Das weitreichende Einsatzspektrum verdeutlicht die Vielzahl geschlossener Kühlketten für Lebensmittel und aller weiterer Waren, die bei niedrigen Temperaturen gelagert werden. Und die Zahl der Abnehmer wächst kontinuierlich. Daneben existiert eine kontinuierlich wachsende Zahl an Spezial- und Sonderanwendungen wie Ski- oder Eissporthallen. Die spezifischen Anforderungen an Kühlhaus-Paneele – egal ob standarisiert oder in Sonderbauform – machen die diskontinuierliche Produktion nahezu unverzichtbar. Beispielsweise wenn es um die Integration von speziellen Verschlusssystemen beim Schäumen geht.

Herstellung von SIP-Dämmplatten und Wandelementen in Holzrahmenbauweise zur Gebäudeisolierung

Im Zuge der aktuellen Energiediskussion und der damit verbundenen Minimierung der CO2-Emissionen gewinnt eine effektive Gebäude-Isolierung auch im Bereich von Privathäusern zunehmend an Bedeutung. Die Dämmung mittels Polyurethan in Form von sogenannten SIP-Panels bietet gegenüber klassischen Materialien wie Mineralwolle oder Kork wesentliche Vorteile. Dazu zählen eine Effektive Reduzierung der CO2-Emissionen und die damit verbundene signifikante Senkung der Heizkosten gegenüber ungedämmter Bauweise.

Herstellung von Paneele für industrielle Anwendungen im Rahmen moderner Bauverfahren

Bei der industriellen Verarbeitung von Sandwich-Panels steht die diskontinuierlich hergestellte Variante für uneingeschränkte Designfreiheit auch bei eher überschaubaren Produktionsmengen. Dies endet nicht bei der eigentlich sichtbaren Formgebung, sondern macht sich auch bei speziellen Lösungen im Bereich der Befestigung bemerkbar, welche innerhalb einer kontinuierlichen Produktion nicht realisierbar sind.

Herstellung von Panels für spezielle Anwendungen

Spezielle Anwendungen bedürfen spezieller Lösungen. Das PANELFOAMER-Konzept bietet hier kundenspezifische Komplettpakete an, die perfekt an den jeweiligen Anwendungsfall angepasst sind. Auf diese Weise konnten in der Vergangenheit beispielsweise effiziente Produktionslösungen für Swimming-Pool-Dämmelemente, spezielle Bodenelemente mit integrierten Heizleitungen oder Deckenverkleidungen realisiert werden.

Optionale Ausstattung und zusätzliche Baugruppen

Hydraulische Entformung

Bei der hydraulischen Entformung kommt ein Element-Aufspann-System zum Einsatz, das die Seitenwände der Panels während des Schäumvorgangs mittels einer hydraulischen Einrichtung abdichtet. Angepasst auf das jeweilige Seitenprofil wird hierdurch das Entformen deutlich erleichtert und die Produktionsgeschwindigkeit erhöht.

Lifter und Ausleger

Auch beim Handling der Deckschichten und fertigen Panels greifen wir auf verschiedene, praxiserprobte Systeme zurück. Auch diese Maßnahmen erhöhen den Produktionstakt, sind in erster Linie aber auch Garant für eine ergonomische Produktion mit einem Minimum an eingesetztem Personal.

Abstapelung

Bei größeren Produktionsvolumina rechnet sich eine Einrichtung zur automatisierten Abstapelung. Durch den Einsatz von Vakuumsaugern können auch antimagnetische Deckschichten problemlos gehandelt werden. Zudem wird die Elementoberfläche wirksam geschont. Bei Bedarf erfolgt die Abstapelung programmgesteuert.