PANELFOAMER

I pannelli sandwich con isolamento in poliuretano sono una soluzione economica in una molteplicità di ambiti applicatici e le loro caratteristiche specifiche li rendono soprattutto un'alternativa ecologica. Nella produzione in continuo di pannelli isolanti vengono utilizzate in tutto il mondo impianti del tipo PANELMASTER. Tuttavia la produzione in discontinuo offre vantaggi e caratteristiche uniche in molti ambiti di applicazione decisivi. Questo accade ad esempio quando il materiale di copertura deve presentare una caratteristica specifica o quando è richiesta l'integrazione di fissaggi meccanici speciali. Inoltre la produzione di pannelli in discontinuo viene impiegata anche in caso di quantità di produzione ridotta o in caso di dimensioni che si discostano dagli standard. Ad esempio, trova impiego nella realizzazione di celle o semirimorchi frigo, nonché nel settore delle costruzioni ad uso privato e commerciale. Per la produzione, gli utentI di tutto il mondo si affidano agli impianti PANELFOAMER di Hennecke-OMS.

Caratteristiche dell‘impianto

Per la produzione in discontinuo di pannelli sandwich, gli impianti del tipo PANELFOAMER coprono una gamma di dimensioni, substrati e sistemi di schiumatura estremamente vasta. La combinazione di presse idrauliche affidabili e di alta qualità per quasi tutti i settori di impiego e i sistemi di dosaggio consueti ad alta e bassa pressione di Hennecke-OMS assicurano una produzione efficiente di prodotti finiti con un ventaglio di caratteristiche eccezionali.

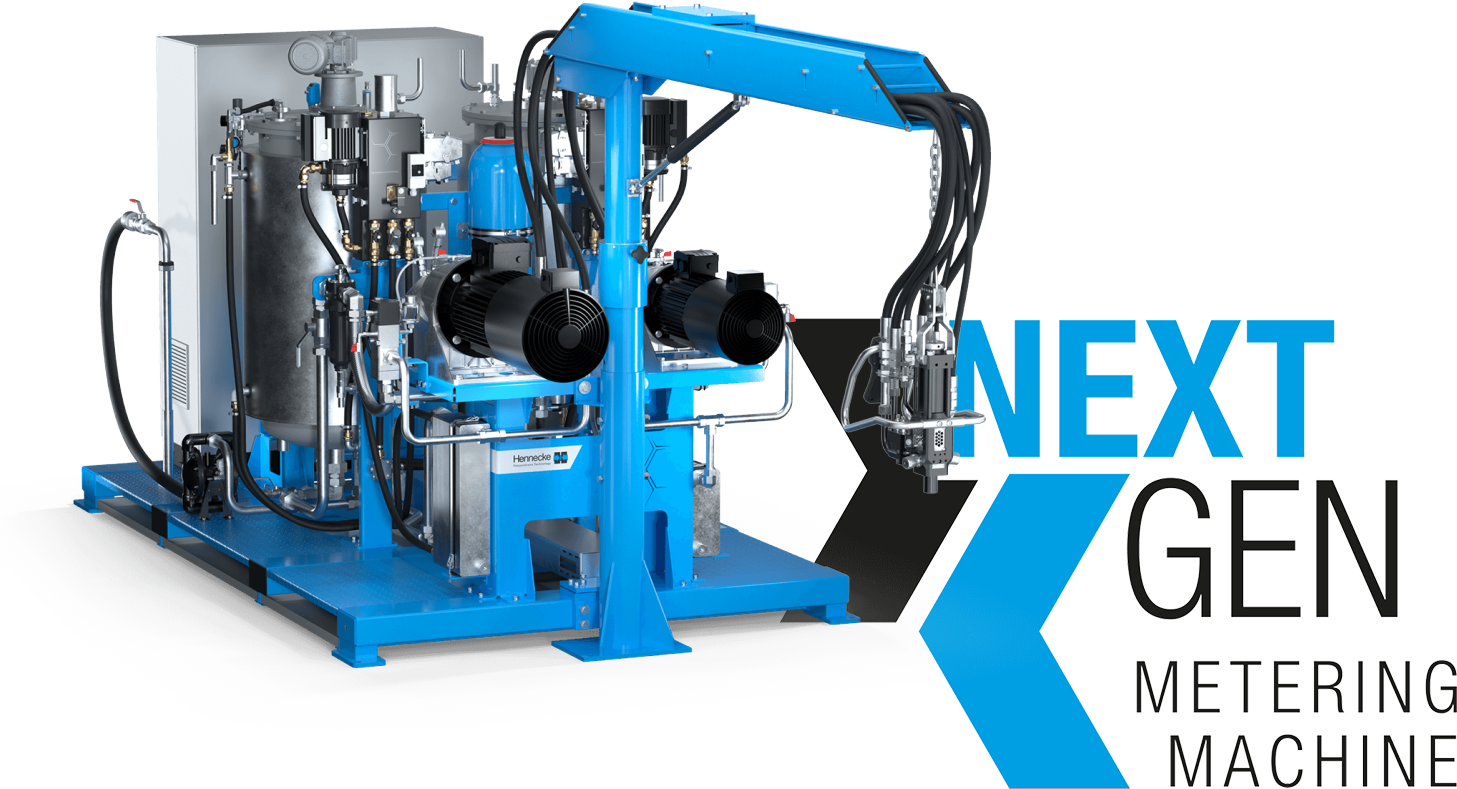

Macchina dosatrice (parte wet)

Durante la messa a disposizione della miscela poliuretanica, gli impianti PANELFOAMER fanno affidamento su sistemi di dosaggio comprovati, tramite la miscelazione ad alta o bassa pressione a seconda dell'applicazione. Questi impianti affidabili presentano pompe di dosaggio di prima classe e una moderna automatizzazione, garantendo in ogni momento una miscelazione perfetta dei componenti reattivi. Completano inoltre l'offerta diverse dimensioni di serbatoio pensate per diverse applicazioni, nonché soluzioni per l'impiego di più teste di miscelazione e l'impiego di pentano, così come numerosi dispositivi di sicurezza. Grazie alla combinazione con unità periferiche o teste di miscelazione speciali, la sezione wet di PANELFOAMER si adatta facilmente a diverse possibilità di applicazione. Ne fanno parte anche la pianificazione e l'applicazione di sistemi di stoccaggio comprendenti tutti i dispositivi rilevanti per la sicurezza.

Presse (intro)

La piastra superiore e quella inferiore delle presse sono realizzate in acciaio massiccio. Per ottenere elementi piatti e paralleli, i pannelli sono dotati di uno strato di metallo riscaldabile prodotto con la massima precisione che tramite condotti di acqua calda integrati assicura la temperatura ideale del pannello in tutte le condizioni operative. Ciò consente una distribuzione migliore della miscela reattiva all'interno del pannello, tempi di indurimento più brevi e ottime caratteristiche di isolamento. Speciali cilindri di chiusura garantiscono una "pressione" sufficiente. Per favorire un sollevamento quanto più parallelo possibile, a seconda dell'applicazione le presse sono dotate di azionamento a cremagliera. Malgrado le condizioni di pressione elevata durante il processo di schiumatura, l'intero impianto è estremamente resistente alla torsione. Ciò è dovuto a un telaio base solido che tramite profili di sostegno verticali e travi di fondamenta longitudinali dà origine a una struttura di grande resistenza nonostante abbia un peso relativamente ridotto. La struttura della pressa garantisce inoltre un collegamento flessibile alla testa di miscelazione che ad esempio può essere mossa tramite un sistema a movimento trasversale fissato sul telaio principale. In questo modo può avvenire la schiumatura dei pannelli più grandi. Sono disponibili anche varianti speciali per praticamente qualsiasi dimensione e per l'impiego di substrati rigidi o flessibili realizzati in diversi materiali e con diverse possibilità di applicazione (ad es. acciaio, alluminio o pannelli di fibra).

Pressa a libro

Le presse a libro vengono utilizzate quando è richiesta un'applicazione della schiuma con apertura. Sono utilizzate principalmente nella produzione di pannelli di grandi dimensioni con forma trapezoidale e con sottosquadro (ad es. pannelli per tetti). In questo caso la testa di miscelazione si sposta lungo tutta la lunghezza della pressa tramite un sistema lineare. I substrati vengono applicati manualmente.

Pressa shuttle

Il movimento di sollevamento della pressa rende il processo di produzione particolarmente efficiente. Per questo motivo questo tipo di pressa è particolarmente adatta alla produzione di un gran numero di unità. Il carico e lo scarico, completamente automatizzati, avvengono tramite un sistema shuttle. Vengono utilizzate piastre inferiori mobili con accelerazione a frequenza controllata che vengono supportate da gruppi di rulli. In questo modo i pezzi possono essere preparati fuori dalla pressa mentre una seconda serie indurisce all'interno della pressa. Questo sistema garantisce l'utilizzo efficiente della pressa in ogni momento. Questa tecnologia non migliora solo il comfort di utilizzo, ma aumenta anche significativamente la velocità di produzione. Hennecke-OMS offre ai propri clienti sistemi shuttle 1+1 e 2+2.

Pressa a piani

Con la pressa a piani i pezzi prefabbricati vengono inseriti lateralmente nella pressa. Ogni piano viene caricato manualmente o automaticamente dall'esterno tramite un sollevatore a forbice in una posizione comoda dal punto di vista ergonomico. Una volta caricati tutti i piani, viene azionato il movimento della pressa, che stringe i pezzi tramite delle piastre intermedie. Questo sistema è pensato soprattutto per lotti di piccole e medie dimensioni.

Scenari di applicazione

Produzione di pannelli per celle frigo e semirimorchi

I pannelli sandwich prodotti in discontinuo vengono utilizzati principalmente nella costruzione di celle frigo. Il vasto raggio di impiego spiega la grande quantità di catene del freddo chiuse per alimenti e per tutte le altre merci che devono essere conservate a basse temperature. Il numero di clienti è in costante crescita, e così anche il numero di applicazioni speciali, come nei palaghiaccio e nelle piste da sci al coperto. Che si tratti di pannelli per celle frigo con forma standard o speciale, i requisiti specifici di questi pannelli rendono indispensabile la loro produzione in discontinuo. Ad esempio quando è necessario integrare sistemi di chiusura speciali durante la schiumatura.

Produzione di pannelli isolanti SIP ed elementi per pareti con struttura del telaio in legno per l'isolamento degli edifici

Alla luce dei dibattiti attuali sullo spreco energetico e sulla conseguente necessità di ridurre al minimo le emissioni di CO2, l'isolamento efficace degli edifici, anche di quelli ad uso privato, è sempre più importante. L'isolamento tramite il poliuretano sotto forma di pannelli SIP offre molti vantaggi rispetto ai materiali tradizionali, come la lana minerale o il sughero. Tra questi figurano la riduzione significativa delle emissioni di CO2 e la conseguente diminuzione dei costi di riscaldamento rispetto agli edifici privi di isolamento.

Produzione di pannelli per applicazioni industriali nei processi di costruzione moderni

Nel settore della produzione di pannelli sandwich, la variante realizzata in discontinuo permette grande libertà di design anche in caso di quantità di produzione gestibili. Ciò non si limita solo all'estetica, ma è visibile anche in alcune soluzioni speciali per il fissaggio non realizzabili tramite la produzione in continuo.

Produzione di pannelli per applicazioni speciali

Le applicazioni speciali necessitano di soluzioni speciali. Gli impianti PANELFOAMER offrono pacchetti completi pensati su misura per il cliente e che vengono adattati perfettamente ai singoli casi di applicazione. In questo modo, in passato sono state realizzate ad esempio soluzioni efficienti per elementi isolanti di piscine, elementi speciali per pavimenti con condotti per il riscaldamento integrati e rivestimenti di soffitti.

Attrezzature opzionali e gruppi costruttivi aggiuntivi

Contenimenti laterali idraulici

I contenimenti laterali idraulici prevedono l'utilizzo di un sistema di serraggio dell'elemento che chiude le pareti laterali del pannello durante il processo di schiumatura tramite un dispositivo idraulico. Con l'adattamento al rispettivo profilo laterale, il contenimento è più semplice e aumenta la velocità di produzione.

Sollevatori e bracci

Anche durante la movimentazione dei substrati e dei pannelli finiti facciamo affidamento su sistemi diversi e comprovati. Queste misure contribuiscono ad accrescere il ciclo di produzione, ma garantiscono innanzitutto l'ergonomia della produzione con il minimo impiego di personale.

Scarico automatico

Di fronte a volumi di produzione ingenti bisogna tenere conto di un sistema di scarico automatizzato. L'utilizzo di ventose a vuoto consente di movimentare senza problemi anche i substrati antimagnetici, evitando di danneggiare la superficie dell'elemento. Se necessario, lo scarico può avvenire anche tramite programmazione.