PANELMASTER FLEX

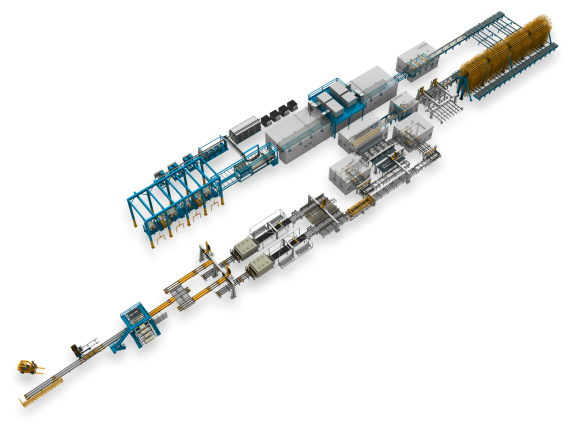

Kontinuierliche Sandwich-Panel-Anlagen für die Herstellung von Polyurethan-Dämmplatten mit flexiblen Deckschichten werden hauptsächlich für die Wärmedämmung von Haus- und Industriedächern sowie bei der Isolierung von Wand-, Boden- und Decke genutzt. Kontinuierliche Panel-Anlagentechnik von Hennecke-OMS ermöglicht eine schnelle Großserienproduktion von hochwertigen Dämmplatten mit einer Vielzahl an flexiblen Deckschichten, Plattendicken und Randprofilierungen. Vertrauen Sie auf ein Produktionssystem vom Weltmarktführer! Mit unseren umfassenden Systemlösungen werden durch den Einsatz von weitreichenden Prozess- und Handlingsystemen fertig abgepackte und transportfähige Endprodukte in höchster Geschwindigkeit realisiert. Dabei verfügt Hennecke-OMS dank seines umfassenden Produktportfolios in diesem speziellen Segment der Dämmplatten-Produktion über sämtliche Einrichtungen hinsichtlich der Reaktionstechnik und des gesamten Handlings bis hin zur Verpackung und Abstapelung der produzierten Dämmplatten. Dazu zählt auch unser Know-how hinsichtlich der Prozesskette für das Handling von Rohstoffen sowie umfassenden Tanklager-Lösungen. Selbstverständlich sind wir auch in der Lage, die Sicherheitsbetrachtung, Fertigungsplanung und Verfahrenstechnik für Produktionsanlagen mit Pentan zu realisieren, um jederzeit einen sicheren Betrieb zu ermöglichen.

Mit einer typischen Produktionskapazität von bis zu 4300 Quadratmetern pro Stunde (50 mm Materialstärke, 1200 mm Plattenbreite bei 60 m/min Produktionsgeschwindigkeit) deckt das fortschrittliche PANELMASTER FLEX-Anlagenkonzept ein breites Spektrum an Anwendungsbereichen ab. Neben sinnvoll standardisierten Anlagen realisiert Hennecke-OMS maßgeschneiderte Lösungen zur Erfüllung individueller Kundenanforderungen. PANELMASTER FLEX-Anwender sind vom einfachen Handling und den nützlichen Assistenzsystemen der Anlage beeindruckt.

Sektion zur Abwicklung und zum Vorheizen

Am Anfang der PANELMASTER FLEX-Produktionslinie befindet sich das Equipment für das Abwickeln, Ausrichten und die Zuführung der oberen und unteren Deckschicht. Ober-, Unter- und Seitenabwickler handhaben Papier, Folie, Film oder andere flexiblen Materialien, während sie abgerollt, erhitzt und vor dem Schäumen in die richtige Position gebracht werden.

Die Sektion zur Abwicklung und zum Vorheizen umfasst in der Regel folgende Bestandteile:

- Doppelte Abhaspelvorrichtung

- Automatische Bandenden-Verbindung

- Warenbahnsteuerung mit automatischer Bandführung

- Vorheizeinrichtung

Mischen und Dosieren

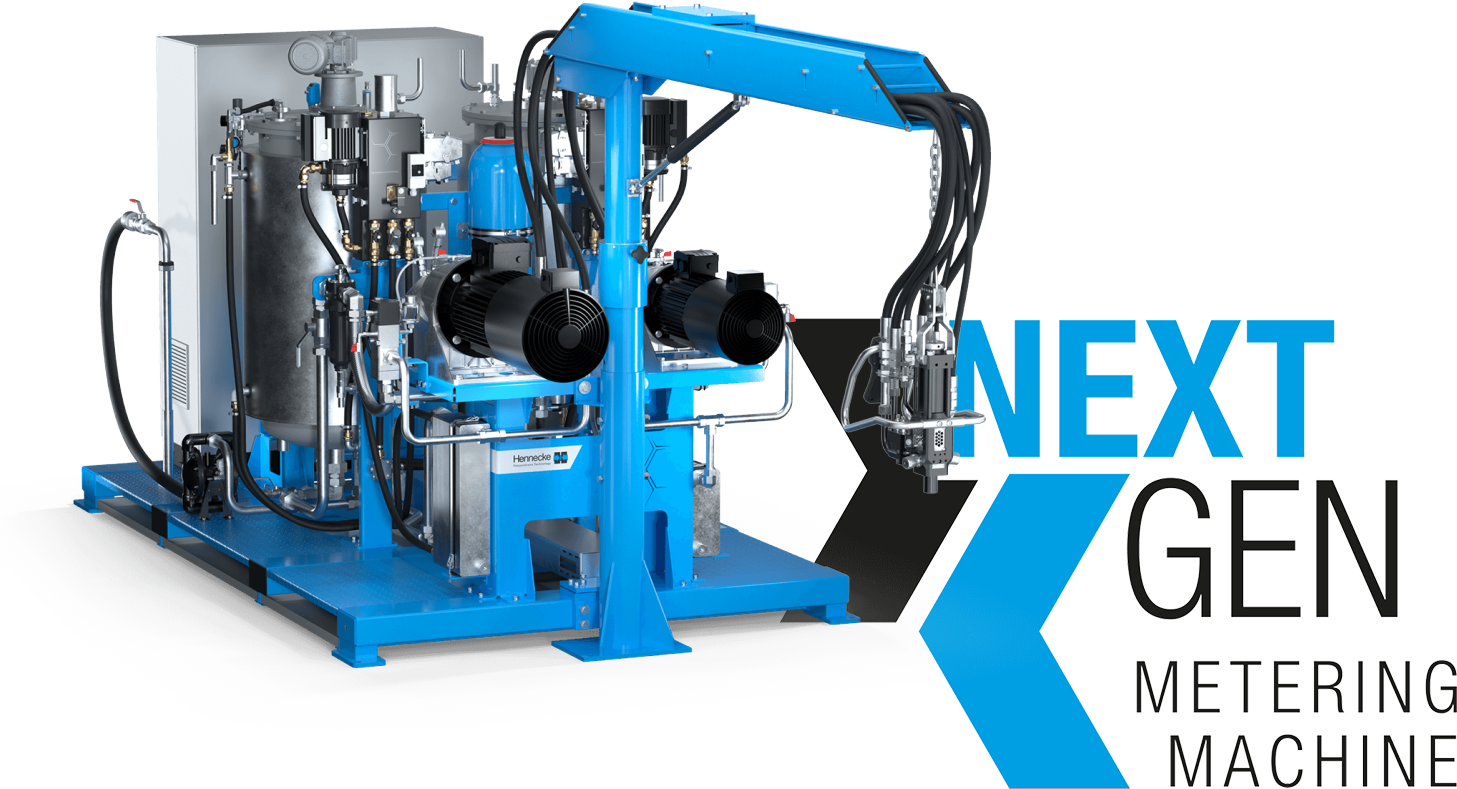

Hennecke-OMS stellt die komplette Ausrüstung für die effiziente Dosierung, Lagerung, Zuführung und Überwachung von Rohstoffen und Additiven bereit. Die Dosiereinheiten sind für die homogene Vermischung der reaktiven Komponenten Polyol und Isocyanat sowie verschiedener Additive (z. B. Katalysatoren, Treibmittel, Härter, Flammschutzmittel) verantwortlich. Sandwich-Panel-Produktionsanlagen von Hennecke-OMS vertrauen auf eine durchdachte Anordnung der einzelnen Aggregate und hochmoderne Maschinenkomponenten. Dem Anwender garantiert dies eine gleichmäßige und feine Zellstruktur des Polyurethan-Hartschaums und eine effiziente Rohstoffausbeute. Das Ergebnis sind optimale Schaumeigenschaften und deutliche Rohstoffeinsparungen.

Der Maschinen-Naßteil verfügt üblicherweise über folgende Bestandteile:

- Dosiereinheiten

- Komponentenvermischung und Gasbeladungssystem

- Temperatur- und Massesdurchflussmessung

Ausschäumung und Laminierung

Der Anlagenteil zur Herstellung des PU-Schaumkerns verfügt über das geballte Know-how von Hennecke-OMS im Bereich der Hochdruckvermischung der Reaktivkomponenten. Das Doppelplattenband ist gleichzeitig der zentrale Bestandteil der Panel-Produktionsanlage. Hier wird das reaktive Gemisch zwischen den flexiblen Deckschichten aufgebracht, um Sandwich-Dämmplatten mit dem exakt gewünschten Eigenschaftsspektrum und der gewünschten Dicke herzustellen.

Dieser Anlagenteil besteht üblicherweise aus den folgenden Bestandteilen:

- Schäumportal

- Ein oder mehrere Mischköpfe

- Aufgabetisch

- Doppelplattenband (Doppelbandförderer)

Sektion zur Kühlung und Nachbearbeitung

Die Nachbearbeitung für Dämmplatten mit flexiblen Deckschichten reicht von der Einfachsäge und Mehrfach-Aufteilsäge bis hin zu automatisierten Handling-Einrichtungen zur Panel-Kühlung, Seiten-Nachbearbeitung, Randprofilierung, Abstapelung und Verpackung des Endprodukts.

Der Anlagenteil zur Kühlung und Nachbearbeitung enthält üblicherweise folgende Bestandteile:

- “Fliegende” Säge

- Kühlaggregat

- Notfall-Abstapelung

- Längsbearbeitung und Profilierung

- Mehrfach Aufteilsäge

- Querprofilierung

- Wender (Flipper)

- Wire-Cutting-Einheit

Sektion zur Abstapelung und Verpackung

Der Anlagenteil zur vollautomatisierten Verpackung dient der Bildung unterschiedlicher Plattenstapel und der automatisierten Verpackung dieser Stapel mittels Folie.

Der Anlagenteil zur Abstapelung und Verpackung umfasst üblicherweise folgende Bestandteile:

- Automatische Stapeleinheit

- Verpackungseinheit für Schrumpffolie

- Paketstapler und Wender

- Verpackungsanlagen

- Block-Einschiebevorrichtung

- Doppel-Stapelstation

- Entladebereich

Anlagensteuerung

Das PANELMASTER FLEX-Produktionssystem bedient sich modernster, computergestützter Systeme, die für maximale Betriebssicherheit sorgen und schnelle, weitgehend automatisierte Produktumstellungen ermöglichen. Durch die intuitive Visualisierung werden Anlagenbediener optimal bei diesen Aufgaben unterstützt.

Die Anlagensteuerung besteht üblicherweise aus folgenden Bestandteilen:

- „Naßteil“-Steuerung

- „Trockenteil“-Steuerung

- Pentane Process Technology (PPT) Sicherheitskonzept

Tanklager-Ausstattung

Hennecke-OMS kann zudem die aktuellste Ausstattung und Technik für komplette Tanklagerlösungen bereitstellen. Unsere hocheffizienten Konzepte basieren auf langjähriger Erfahrung unter Berücksichtigung lokaler Vorschriften.

Die Tanklager-Ausstattung beinhaltet üblicherweise:

- Tanklager für Polyol, Isocyanat und Additive

- Tanklager für Pentan

Hier finden Sie begleitende Inhalte im PDF-Format

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.