PANELMASTER FLEX

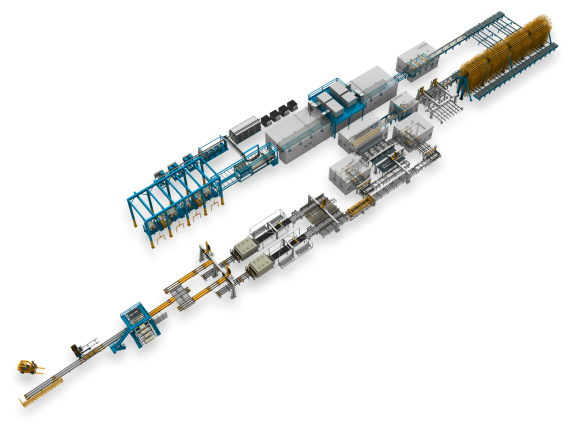

Kontinuální zařízení na sendvičové panely pro výrobu polyuretanových izolačních desek s flexibilními povrchovým vrstvami jsou primárně používána pro tepelnou izolaci domů a průmyslových střech a také pro izolaci stěn, podlah a stropů. Věřte výrobnímu systému od firmy s vedoucím postavením na globálním trhu! Technologie kontinuálních zařízení na sendvičové panely od Hennecke-OMS umožňuje ve velkém rozsahu velmi rychlou výrobu vysoce kvalitních izolačních desek s různými flexibilními krycími vrstvami, tloušťkami a profily hran. Naše komplexní systémová řešení velmi rychle vyrábí zabalené a nastohované koncové produkty za použití procesních a manipulačních systémů. Díky našemu komplexnímu portfoliu výrobků v této speciální oblasti výroby izolačních desek, Hennecke-OMS má veškeré potřebné vybavení pro likvidaci v každém stupni procesu, od reakční technologie a manipulace, až po balení a stohování hotových desek. To přirozeně u našich expertů zahrnuje znalost řetězce procesů k zacházení se surovými materiály jakož i komplexní řešení u nádrží. Samozřejmě jsme schopni implementovat bezpečnostní řešení, plánování výroby a technologii procesů pro výrobní závody s pentanem, aby byl vždy zajištěn bezpečný provoz.

S typickou výrobní kapacitou až 4300 m2 za hodinu (tloušťka 50 mm, šířka desky 1200 mm při 60 m/min), moderní koncepce výrobních zařízení u PANELMASTER FLEX zahrnuje široký rozsah použití. Zároveň s nabídkou praktických standardizovaných zařízení, Hennecke-OMS podporuje přizpůsobená řešení, která vyhovují všem individuálním požadavkům zákazníků. Uživatelé PANELMASTER FLEX jsou nadšeni snadným zacházením se zařízením a užitečnými podpůrnými systémy.

Odvinování a předehřívání

Výrobní zařízení PANELMASTER FLEX začíná s vybavením navrženým k zacházení a přípravě rolí flexibilního substrátu pro proces pěnění a laminování. Horní, dolní a postranní odvinovače manipulují s rolemi papíru, fólie, filmu nebo jiných flexibilních substrátů, aby byly odvinuty, ohřáty nebo umístěny do správné polohy před pěněním.

Oblast odvinování a předehřívání obvykle obsahuje následující díly:

- Dvojitá odvinovací jednotka

- Sběrač k vedení tkaniny

- Předehřívací jednotka

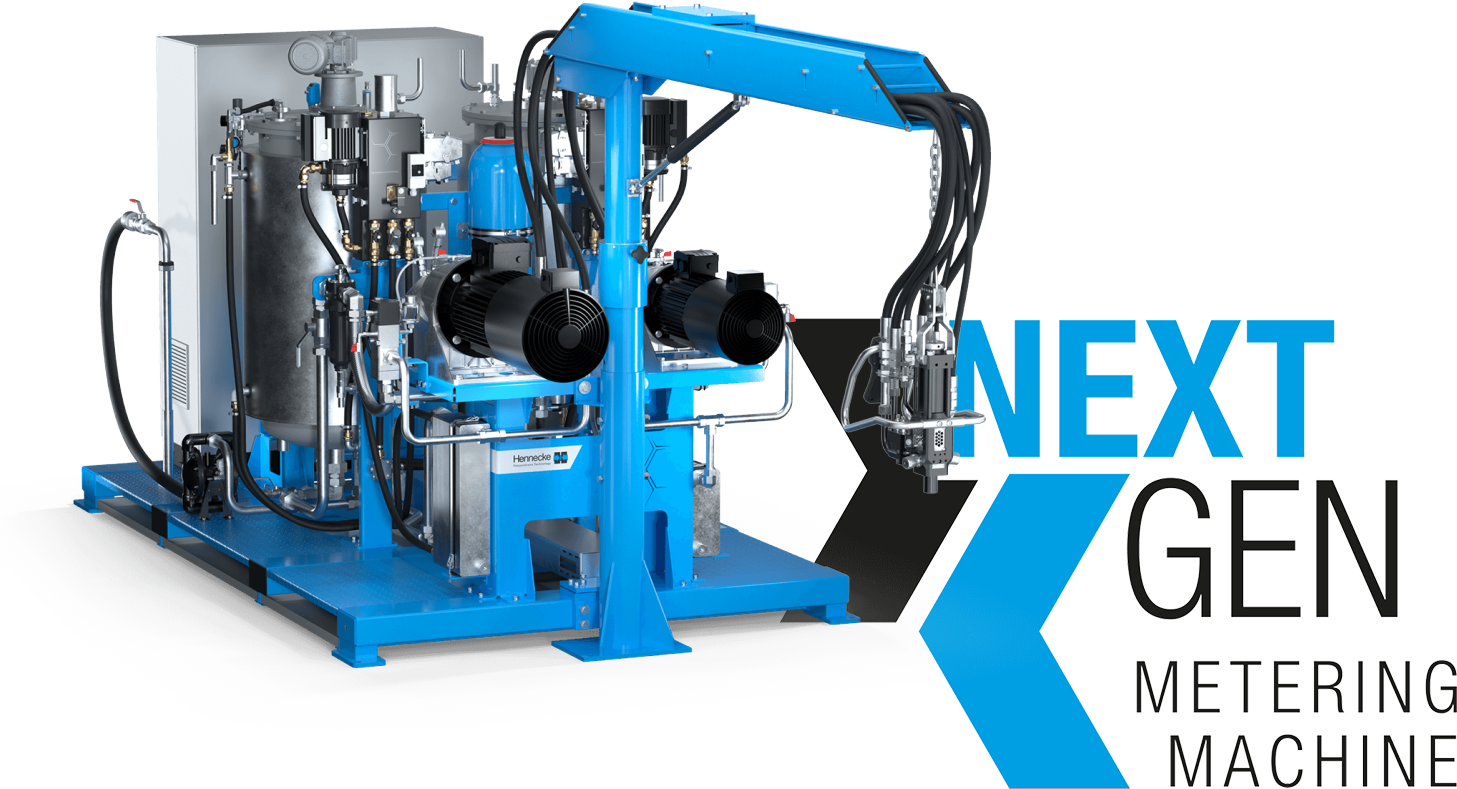

Směšování a měření

Hennecke-OMS dodává kompletní vybavení pro efektivní měření, skladování, přivádění a monitorování surových materiálů a přísad. Měřicí jednotky jsou odpovědné za homogenní směšování reaktivních komponent polyol a izokynanát, a také různých přísad (např. katalyzátorů, pěnicích činidel, tvrdicích činidel, zpomalovačů hoření). Hennecke-OMS výrobní zařízení na panely jsou založena na dobře navrženém uspořádání jednotlivých jednotek a nejmodernějších strojních součástech. To zaručuje zákazníkovi jednotnou a kvalitní strukturu a efektivní nakládání s materiálem, které vedou k optimálním vlastnostem pěny a výrazné úspoře surového materiálu.

Vybavení rozdělující surový materiál, nebo mokré části, obvykle obsahuje následující díly:

- Měřicí jednotky

- Mísení komponent a systém přívodu plynu

- Řízení teploty a toku hmoty

Pěnění a laminování

Oblast pěnění a laminování reprezentuje nabyté odborné znalosti Hennecke-OMS ve vysokotlakém zpracování polyuretanů. Je to základní součást vysokorychlostního výrobního zařízení na panely, kde je polyuretanová pěna rozdělována mezi dvě flexibilní povrchové vrstvy k vytvoření laminovaných izolačních desek s požadovaným vlastnostmi a tloušťkou.

Oblast obvykle obsahuje následující díly:

- Pěnicí portál

- Směšovací hlava

- Odkládací stůl

- Laminátor (dvoupásový dopravník)

Chlazení a dodatečné zpracování

Naše vybavení pro dodatečné zpracování izolačních desek s flexibilními povrchovými vrstvami sahá od jedno- a vícekotoučových pil pro příčné řezání až po automatizované systémy pro chlazení panelů, ořezávání po stranách, profilování hran, stohování a balení finálního produktu.

Oblast chlazení a dodatečného zpracování se obvykle skládá z následujících dílů:

- Pila pro příčné řezání

- Chladicí jednotka

- Nouzový stohovač

- Jednotka k podélnému ořezávání a profilování

- Vícekoučová řezná jednotka s funkcí přímého posouvání

- Jednotka k příčnému profilování

- Otočná jednotka (flipper)

- Jednotka k řezání drátu

Stohování a balení

Plně automatizovaná oblast balení je navržena k vytváření různých stohů desek a k balení těchto stohů do balíků, které jsou potom sestavovány k vytvoření velkých balíků.

Tato oblast obvykle zahrnuje následující díly:

- Oblast přípravy balení

- Balicí jednotka se smršťovací fólií

- Balicí stohovač a otočná jednotka

- Balicí systémy

- Nožní blokování

- Dvoubalíkový stohovač

- Oblast vykládky

Řídicí systém zařízení

Automatizovaný systém PANELMASTER FLEX používá nejmodernější součásti, počítačem podporované systémy, které zajistí maximální provozní spolehlivost a umožní rychlé a vysoce automatizované změny produktů. Intuitivní vizualizace poskytuje optimální podporu obsluze zařízení s těmito úlohami.

Řídicí systém zařízení obvykle obsahuje následující díly:

- Řízení “wet-end”

- Řízení “dry-end”

- Koncept Pentane Process Technology (PPT)

Vybavení nádrží

Hennecke-OMS může také poskytnout nejnovější, nejmodernější vybavení a technologii pro kompletní řešení nádrží. Naše globální zkušenost tvoří základ vysoce efektivní koncepce se zohledněním různých lokálních předpisů a směrnic.

Vybavení nádrží obvykle obsahuje:

- Vybavení zásobní nádrže pro polyol, izokyanát a přísady

- Vybavení zásobní nádrže pro pentan

Zde najdete doprovodné obsahy ve formátu PDF

Zvolte prosím relevantní oblast a stáhněte si náš informační materiál ve formátu PDF. K prohlížení potřebujete Adobe Reader®, který si můžete zdarma stáhnout zde.