Projekt R.A.C.E.

V rámci „Projektu R.A.C.E.“ (Reaction Application for Composite Evolution) firma Hennecke učinila spolu s top partnery branže rozhodující vývojový krok, který již nyní umožňuje, v sekundové rychlosti vyrábět komplexní duté konstrukční díly z kompozitních vláken. Středem projektu je procesní řetězec k výrobě nosiče značky pro motocykl z kompozitního materiálu z uhlíkových vláken s typem konstrukce duté struktury. U obvyklého typu konstrukce váží nosič značky více než 765 gramů. V rámci projektu R.A.C.E. vykazuje konstrukční díl při zvýšeném výkonu celkovou hmotnost pouze 265 gramů. To je úspora hmotnosti více než 60 procent!

8 partnerů, 21 specialistů, 28 týdnů doby vývoje

Rámcové podmínky projektu R.A.C.E. byly jasně definovány

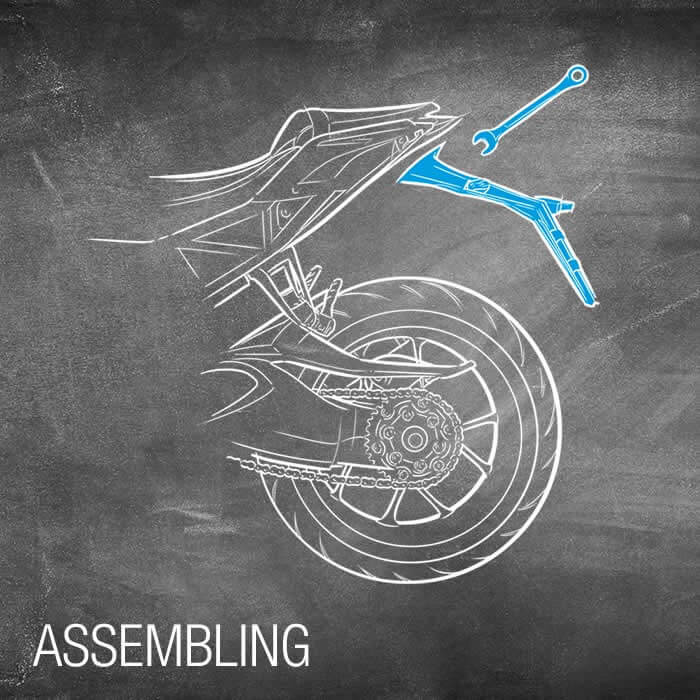

S cílem, novou výrobní technologii CAVUS převést do sériové výroby, byl projekt R.A.C.E. pod vedením Hennecke probuzen k životu. Spolu s partnery Engel, Huntsman, Murtfeldt, IFB Stuttgart, Persico, Reinsicht (dříve H2K Minerals) a KTM Technologies byl vytvořen mezinárodní, jednotně pracující tým 21 specialistů, který měl úlohu vyvinout konstrukční díl, počínaje bílým listem papíru až po sériovou výrobu: nosič značky pro KTM 1290 Superduke R. Výzvou pro tento výkonný konstrukční díl je souhra správného dimenzování párovaná s designem vhodným pro výrobu a kombinací efektivních postupů na bázi inovativní technologie CAVUS od KTM Technologies. CAVUS označuje automatizovaný procesní řetězec pro výrobu strukturálních, komplexních dutých konstrukčních dílů: od výroby jádra a výroby předforem s karbonovými vlákny, například v technologii splétání, přes proces HP-RTM až po vytvoření materiálu jádra. Tím lze realizovat zcela nové možnosti ztvárnění v designu a funkci.

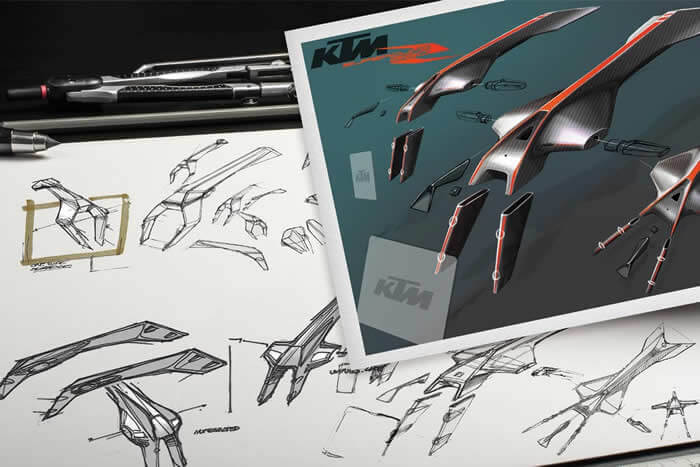

Souhra designu a inženýringu tvoří základ pro úspěšný konstrukční díl. Designéři Kiska a experti od KTM Technologies používají pro nosič značky u Superduke při tom nasazení „Inside Out Design“. První ruční nákresy na papíru při tom tvoří základ pro paralelně startující vývojový proces. Aspekty jako konstrukční prostor, koncept napojení a vyrobitelnost konstrukčního dílu jsou od začátku rovněž zohledňovány.

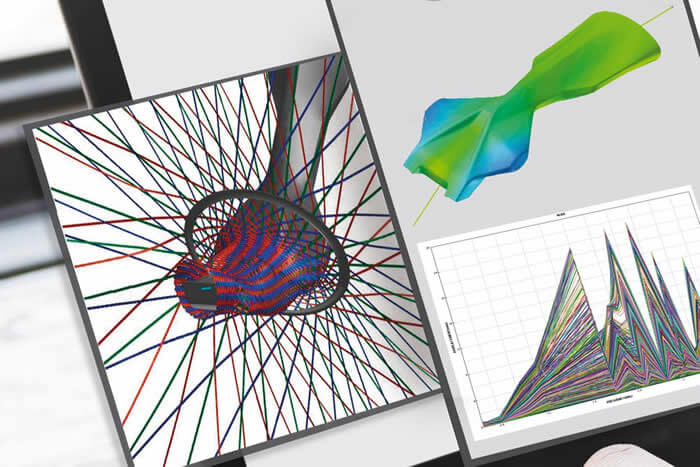

Aby byla zajištěna procesní způsobilost již v rané fázi projektu, používají inženýři od IFB (institut pro výrobu letadel) univerzity Stuttgart různé simulační nástroje. Poté co byly první náčrty převedeny do softwaru CAD, jsou prováděny strukturované simulace konstrukčního dílu, ze kterých vyplyne první odhad potřebného počtu postupů splétání. Tyto výsledky budou použity v dalším kroku pro simulaci splétání, která poskytne poznatky o vznikajících úhlech vláken a možných problémových zónách.

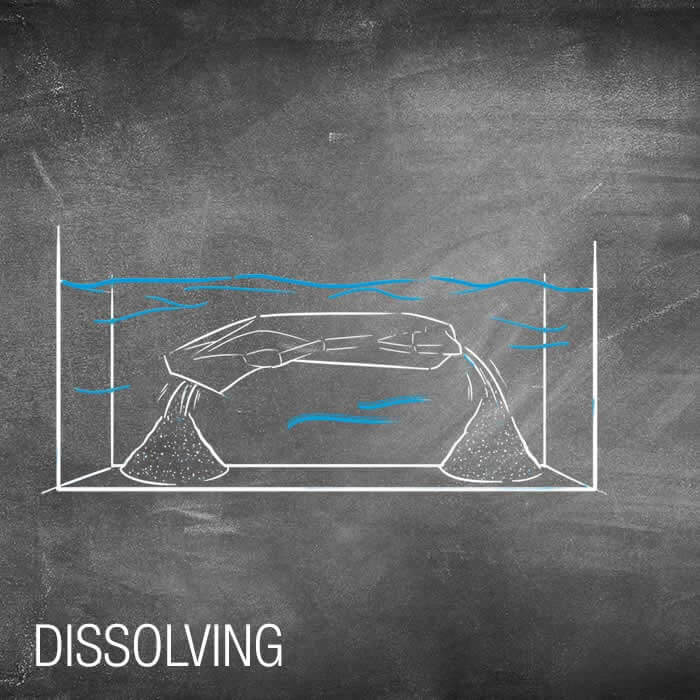

Centrální součástí technologie CAVUS je jádro z písku od Reinsicht (dříve H2K Minerals). Pro projekt R.A.C.E. bylo jádro nastaveno na odolnost proti teplotám 330 °C a odolnost proti tlaku 500 bar. Svou zvláštnost ukazuje jádro také po infiltraci pletiva s matricí. Uvolnění z konstrukčního dílu se uskuteční bez zvýšené energetické náročnosti s čistou vodou. Při tom vznikající roztok navíc není toxický. Díky samostatné separaci komponent jádra mohou být součásti snadno odděleny a recyklovány. Při tom je až 98 procent jádra opětovně použitelné, podle kombinace materiálu.

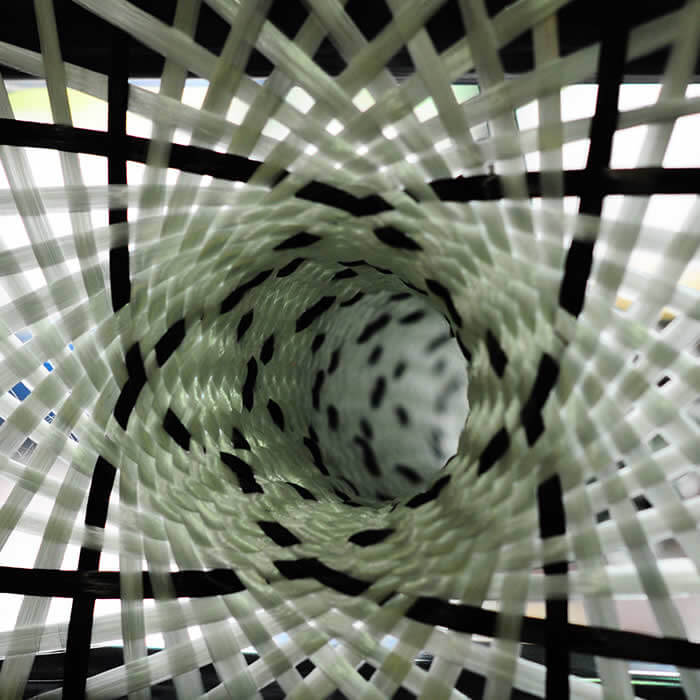

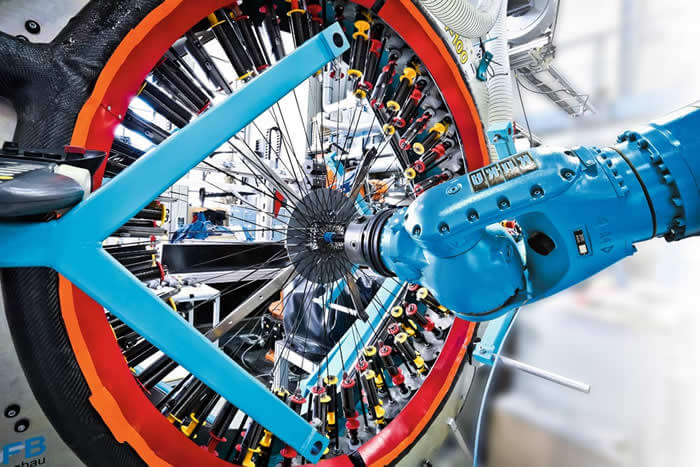

Nanášení vláken bylo realizováno institutem pro výrobu letadel univerzity Stuttgart pomocí technologie splétání. Jádro bylo k tomu účelu zafixováno do upínacího zařízení u robota splétacího přístroje a na základě v simulaci vypočtené cesty splétání vedeno splétacím kolem. Pro projekt R.A.C.E. byl k tomu použit radiální splétací přístroj Herzog RF 1/64-100. Se 64 splétanými vlákny, sestávajícími z 24k rovingů z uhlíkových vláken, byl textil nanesen na jádro. Jak pevně při tom pletivo sedí na jádru, je určováno tloušťkou pružin v paličkách. Na základě flexibility a pevnosti poskytla nejlepší výsledek pro biaxiální pletivo tažná síla pružin 600 gramů.

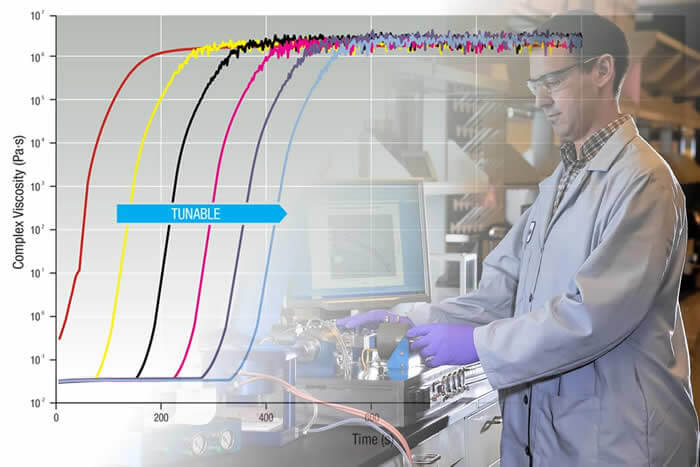

Vynikajícími mechanickými vlastnostmi a také vynikající zpracovatelností se vyznačuje polyuretanový systém VITROX® RTM 332 firmy Huntsman používaný pro nosič značky Superduke 1290R. Vysoká rázová houževnatost a roztažitelnost materiálu splňují požadavky konstrukčního dílu. Pro proces HP-RTM jsou především důležité vlastnosti zpracovatelnosti, protože při sériové výrobě se počítá doba cyklu. S nastavitelnou dobou „snap-cure“ méně než 30 sekund až do 24 hodin proto mohou být s VITROX® realizovány nejkratší doby taktu.

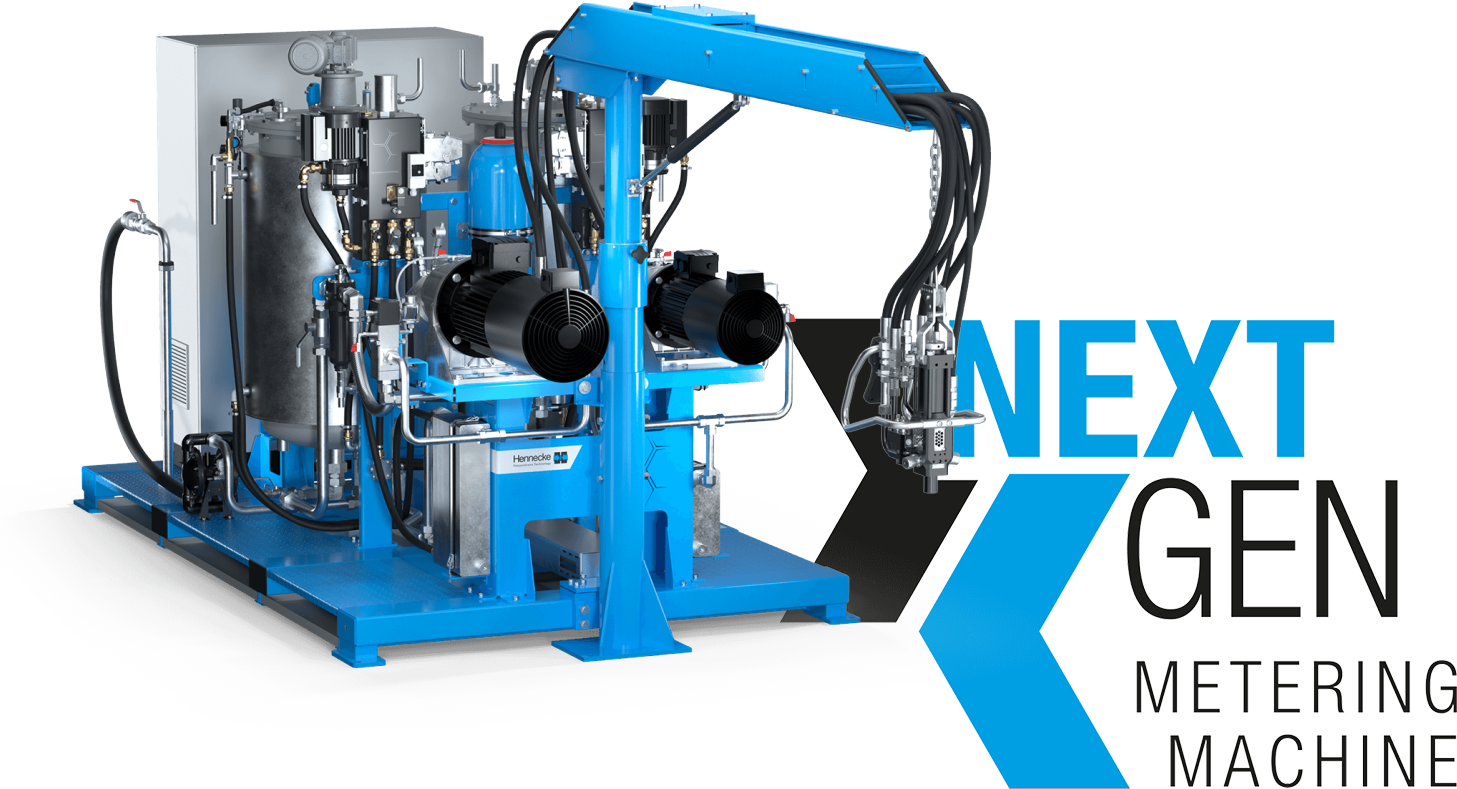

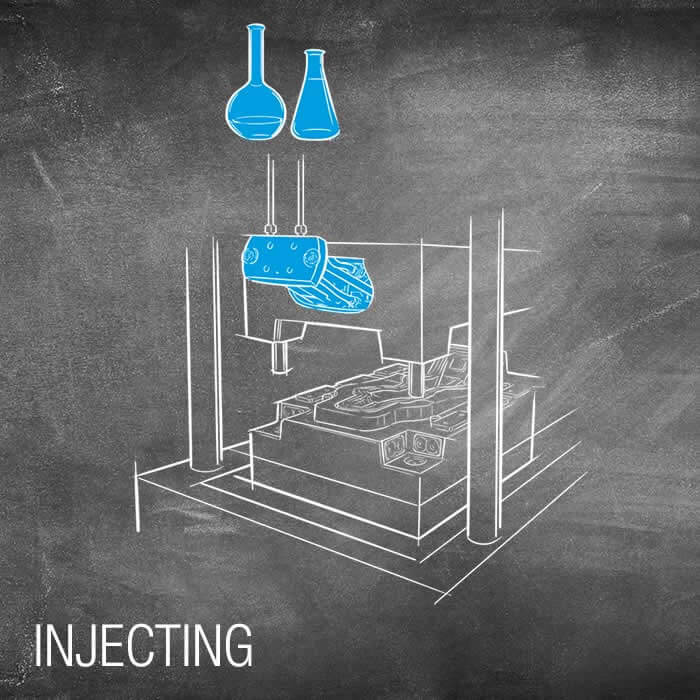

Obzvláště vysoká a konstantní kvalita konstrukčního dílu je rozhodujícím argumentem pro použití postupu HP-RTM. V projektu R.A.C.E. je nastavení stroje tvořeno dávkovacím strojem Hennecke typ STREAMLINE a vertikálně zavírajícím lisem typ Engel elast 400V compact. Díky intenzivní spolupráci firem Engel a Hennecke může být celý proces řízen pomocí zařízení. V dávkovacím zařízení STREAMLINE jsou zpracovávány obě komponenty polyol a izokyanát. Temperováním celého zařízení včetně hadicových svazků je pomocí recirkulace komponent zajištěna konstantní teplota. Přes třetí pramenec navíc může být injektován homogenizovaný oddělovací prostředek.

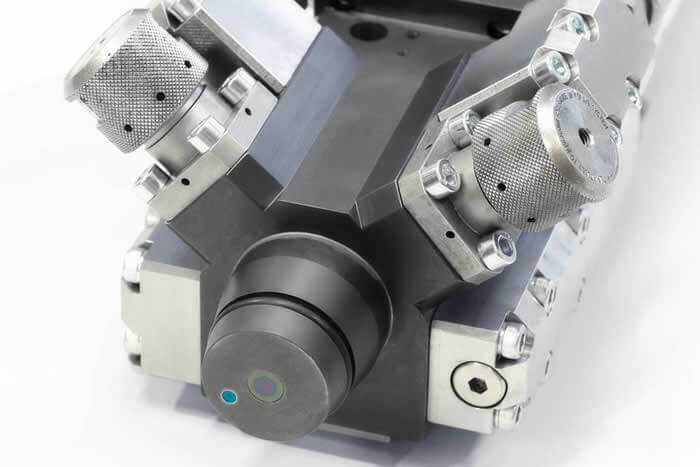

Pro promíchávání komponent používá Hennecke svou nově vyvinutou směšovací hlavici MN10-3 RTM. Pomocí kónické odtokové trubky s integrovaným tlakovým senzorem uvnitř formy může být vysokotlaká směšovací hlavice používána také pro poloautomatizované andock postupy. Aby působil proti polymerizačnímu smršťování, nabízí samočistící pěch navíc funkci hydraulicky řízeného přitlačování během postupu vytvrzování matrice. Tak může být dosaženo maximální kvality povrchu. Další zvláštností MN10-3 RTM je sériové osazování patentovanými rovnotlakými tryskami. Tím je zabráněno možnému vlivu tlaku uvnitř formy na průběh tlaku komponent.

Použití vysoce reaktivních plastů u tlaků uvnitř nástrojů do maximálně 200 bar klade vysoké nároky na techniku nástrojů. Na jedné straně musí nástroj mít vysokou životnost při použití abrazivních uhlíkových vláken, na druhé straně musí zaručit neměnný vysoce leštěný povrch. Díky expertýze konstruktéra nástrojů Persico z Nembro, Itálie, mohly být tyto požadavky v projektu R.A.C.E. úspěšně realizovány. Při průměrném tlaku uvnitř nástrojů asi 100 bar musí také těsnění vyhovět vysokým požadavkům. Pro to byl použit novodobý těsnicí materiál firmy Murtfeldt. Murlock®, termoplastický plast, poskytuje maximální těsnicí účinek při více než sto procesních cyklech. V porovnání s obvyklými těsněními s kulatou šňůrou je materiál rezistentní vůči poškození zbytkovými materiály nebo karbonovými vlákny a při tom také chemicky inertní vůči reaktivním pryskyřičným systémům.

Uvolnění materiálu jádra pomocí vody je zvláštním highlight technologie CAVUS. To zvláštní při tom je, že v popředí je trvalá udržitelnost. Bez přidávání rozpouštědel škodlivých pro životní prostředí může být jádro uvolněno z konstrukčního dílu. Po oddělení konstrukčního dílu z formy u ořezávaných okrajů je vložen do vodní lázně. Písek se v roztoku usadí a může být po usušení kompletně použit pro nová jádra. Pojivo nacházející se v roztoku může být buď zlikvidováno jako užitková voda, nebo odloučeno a může dokonce sloužit jako hnojivo pro zemědělství. Poté co byl z konstrukčního dílu uvolněn písek, může být přiveden ke krokům dodatečného zpracování konstrukčních dílů z kompozitních vláken a nakonec namontován na vozidlo.

Stanoviska partnerů projektu

Live výroba konstrukčního dílu na K veletrhu v Düsseldorfu

Téměř 4000 návštěvníků bylo na veletržním stánku Hennecke jako host, aby se podívali na proces. Doba cyklu Part-to-Part 125 sekund a snížení hmotnosti o více než 62 procent, při současném zhodnocení produktu, jasně hovoří za úspěšný projekt. Projekt R.A.C.E. proto působivě dokazuje, jak pomocí společného úsilí vysoce specializovaných partnerů projektu lze dosáhnout rozhodujícího vývojového kroku v oblasti sériové výroby dutých konstrukčních dílů z kompozitních vláken na bázi technologie CAVUS.

Projekt R.A.C.E. „2.0“

Nosič značky v hybridním typu konstrukce (GFRP/CFRP)

Projekt R.A.C.E. je stále vyvíjen dále. Nejnovějším nasazením do výroby je nosič značky v hybridním typu konstrukce, který u tvarového a barevného ztvárnění zajistí maximální volnost v designu. Vytváření kontur v procesu splétání je při tom realizováno se skelnými vlákny. Díky cílenému a tím zatížení vyhovujícímu zesílení karbonovými vlákny postupem Tailored-Fibre-Placement (TFP) získá uživatel konstrukční díl, který při minimální hmotnosti a signifikantně snížených nákladech na surový materiál dosahuje maximálních hodnot tuhosti. Ještě více zdokonalené uzavření povrchu jádra kromě toho snižuje počet potřebných procesních kroků, což navíc minimalizuje výrobní náklady. Mimo to umožňuje nové nasazení do výroby také bezproblémovou integraci elektronických komponent, jako např. senzorika nebo světelné diody.

Zde najdete doprovodné obsahy ve formátu PDF

Zvolte prosím relevantní oblast a stáhněte si náš informační materiál ve formátu PDF. K prohlížení potřebujete Adobe Reader®, který si můžete zdarma stáhnout zde.