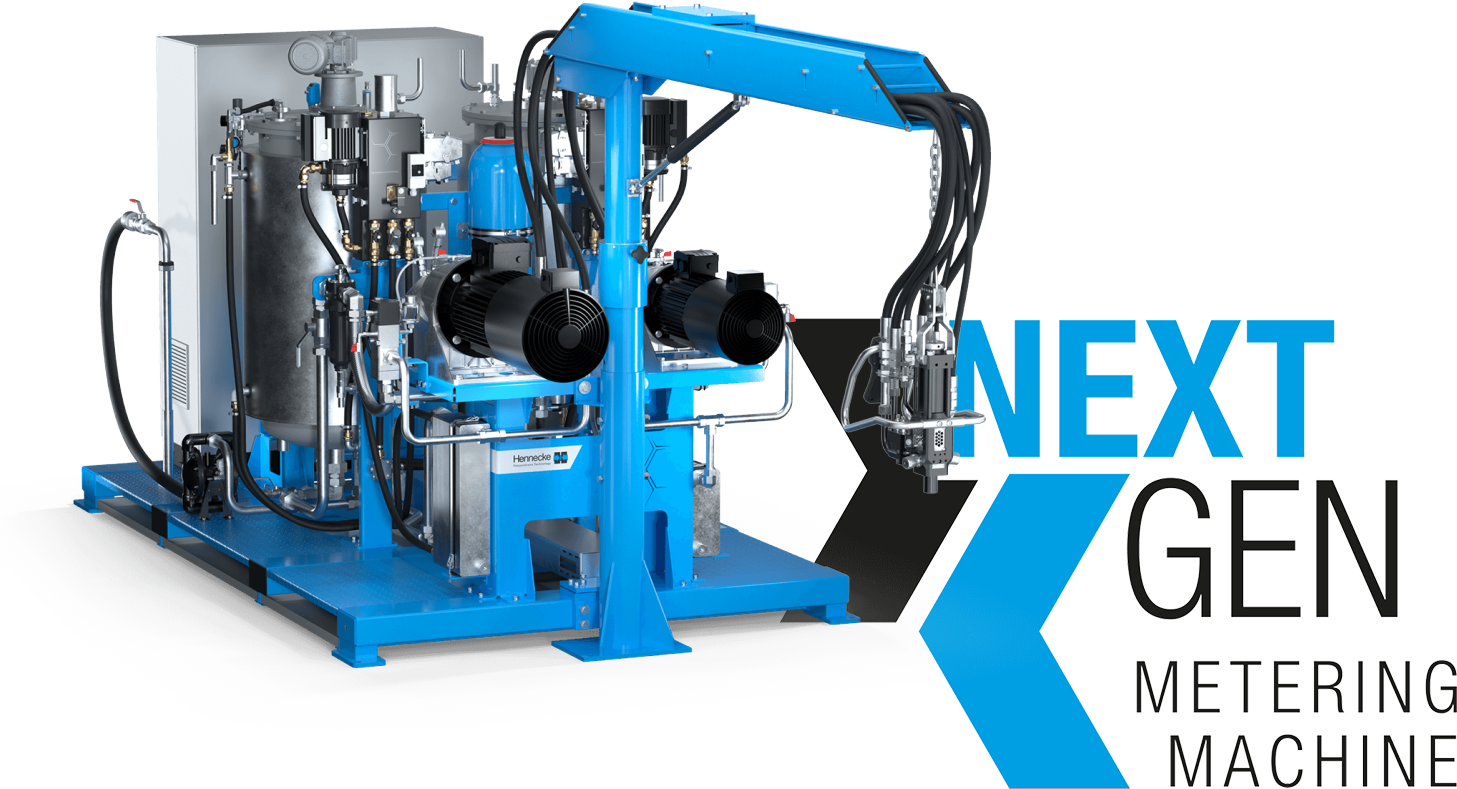

Als zunehmend fester Bestandteil im Bereich des automobilen Leichtbaus bahnt sich das High-Pressure-RTM-Verfahren (HP- RTM) der Hennecke GmbH ungebremst seinen Weg. Kein Wunder, hält die junge Technologie doch tatsächlich das, was sie verspricht: hochwertige Faserverbundbauteile in Großserie dank kürzester Zykluszeiten. Perfekt angepasst an die HP-RTM- Produktionsparameter ist die Hochdruck-Dosiermaschine vom Typ STREAMLINE. Das hochmoderne Verarbeitungssystem vereint langjähriges Prozess-Know-how und innovative Injektion unter Hochdruck zu einem bestens ausgestatteten Gesamtsystem, das weit mehr kann als marktübliche Dosiermaschinen. Auf der diesjährigen JEC-Europe in Paris können Kunden erleben, welche beindruckenden Produkte hiermit bereits realisiert werden.

Im Mittelpunkt des HP-RTM-Verfahrens steht eine Aufgabenstellung, die innerhalb der PUR-Verarbeitung bestens bekannt und lange erprobt ist: die sekundenschnelle Hochdruck-Injektion von reaktivem Gemisch in eine Bauteilform. Verantwortlich für das äußerst intelligente Füllverfahren im geschlossenen Regelkreislauf ist die Maschinen-Baureihe STREAMLINE. Die intelligenten Hochdruck-Dosiermaschinen injizieren dabei nicht nur das Matrixmaterial, sondern überwachen gleichzeitig auch den kompletten Füllprozess. Bevor dieser gestartet wird, kontrolliert die Maschine zunächst die Vakuumtauglichkeit des verwendeten Werkzeuges. Hierbei spielt das Matrixmaterial erst einmal keine Rolle. Über eine eingebaute Sensorik zur Überwachung des Forminnendrucks wird dann der Injektionsprozess aktiv gesteuert und im so genannten „Closed-loop-Verfahren“ in Echtzeit geregelt. Ein Novum für jeden Anwendungsfall. Falls die Kavität ohne eigene Sensorik ausgestattet sein sollte, bietet die STREAMLINE darüber hinaus eine Regelung über Maschinen-interne Sensorik an. Diese interpoliert in diesem Fall die nicht vorhandene Forminnendrucküberwachung. Aus steuerungstechnischer Sicht sind diese Funktionen beim Einsatz der Hochdruck-Dosierung bisher gänzlich unbekannt und wurden im Hennecke eigenen HP-RTM- Technologiezentrum von Grund auf erarbeitet und sukzessive in die Steuerung der STREAMLINE implementiert. Selbstverständlich kann die STREAMLINE neben Epoxy- auch Polyurethan-Systeme verarbeiten. Mit Blick auf zukünftige Anwendungen im Bereich der reaktiven Thermoplaste ist darüber hinaus auch der Einsatz von Polyamid-System problemlos möglich.

Getreu dem Motto „alles aus einer Hand“ bietet Hennecke für HP-RTM- Anwendungen gleich drei neue Hochdruck-Mischköpfe an. Auch hier sind alle benötigen Funktionen, welche für die zukunftsweisende Technologie benötigt werden, bereits integriert. Die Mischköpfe besitzen beispielsweise einen adaptieren Einimpfblock für die interne Trennmittelkomponente. Daneben kann der HP-RTM-Mischkopf vom Typ MN10-RTM optional mit einer Nachdrückfunktion ausgestattet werden und gewährleistet somit eine optimale Formfüllung bis zum Prozessende – ebenfalls eine Hennecke Eigenentwicklung.

Hennecke kann jedoch nicht nur auf Seiten der „Hardware“ überzeugen. Für Einsteiger in die HP-RTM-Technologie bietet Hennecke einen umfangreichen Prozesssupport „on Top“ an. Wie baut man eine Form, wo setzt man den Mischkopf an und wo entlüftet man mit dem eigens entwickelten Entlüftungsbaustein richtig? Für diese Fragen steht ein Hennecke-Expertenteam zur Seite, um den Prozessanlauf so einfach und problemlos wie möglich zu gestalten. Auch darüber hinaus genießen STREAMLINE-Kunden vielfältige Support-Dienstleistungen. Mit einem Online-Upgrade werden beispielsweise zukünftige Steuerungsentwicklungen auf Wunsch in die Steuerung integriert. Hierfür steht der Vollzugriff auf alle Funktionen – bis hin zur Online- Bedienerbetreuung via menügeführter Prozesseingabe – zur Verfügung.

Hennecke ist überzeugt, mit der STREAMLINE ein überzeugendes Gesamtpaket geschnürt zu haben: „Der Themenkomplex Leichtbau bleibt derzeit ganz klar auf der Überholspur und wir bieten unseren Kunden hier erstmals wesentlich mehr als eine klassische Dosiermaschine an. Dies gelingt uns insbesondere, weil wir den Gesamtprozess aus Sicht der Kundenbedürfnisse und im speziellen aus Sicht des Endproduktes entwickeln. Dieses Vorgehen ist gerade bei neuen Technologien unverzichtbar“ weiß Tobias Jansen, Sales Manager und Produktverantwortlicher für die HP-RTM-Technologie bei Hennecke. Auf der JEC-Europe in Paris präsentieren die Composite-Experten von Hennecke verschiedene wegweisende Bauteile, die mittels der HP-RTM- Technologie realisiert werden.