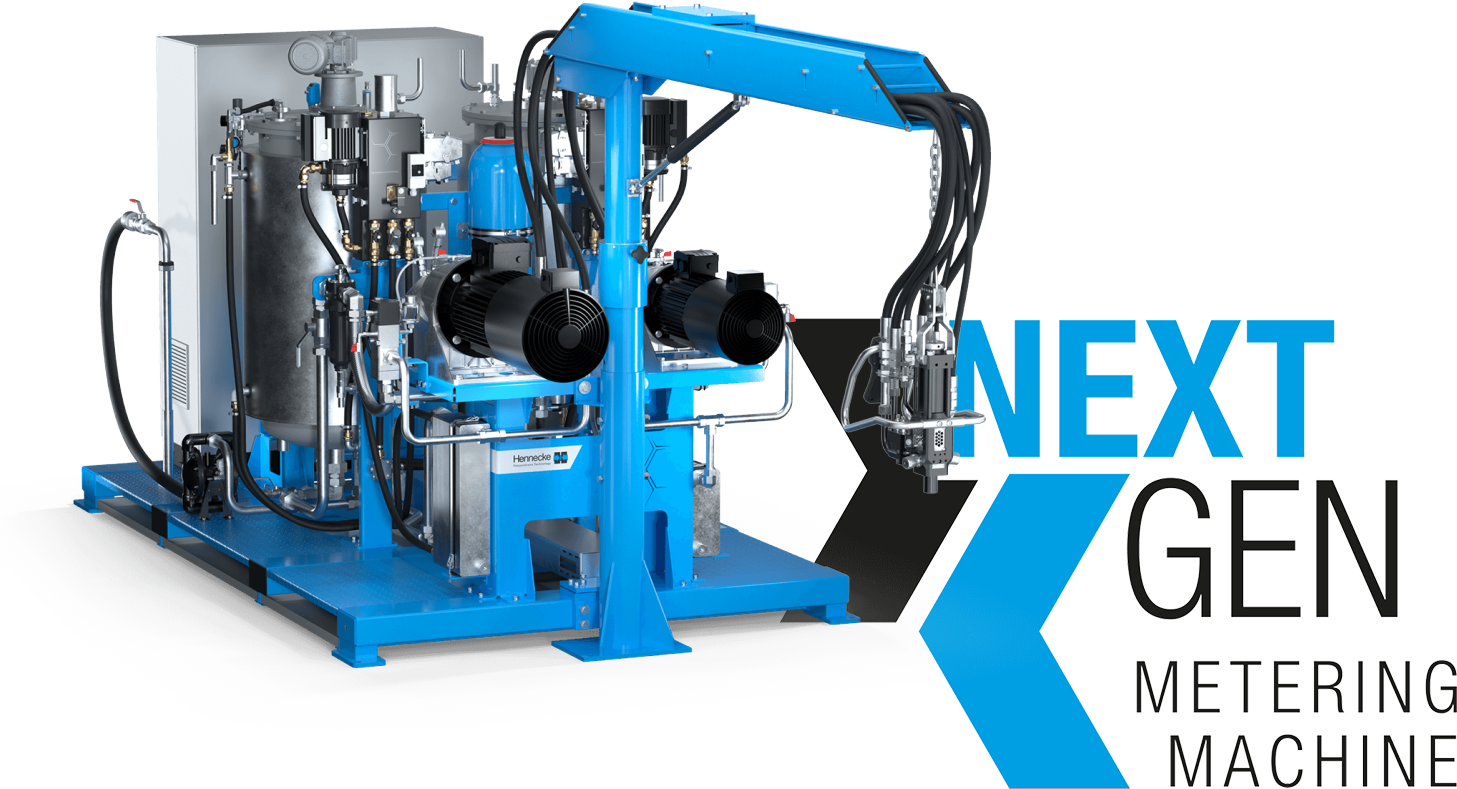

Blue Intelligence: Unter diesem Namen hat Hennecke die Maßnahmen zur Energieeinsparung und CO2-Reduktion für Reaktionsgießmaschinen gebündelt. Im Mittelpunkt steht ein optimiertes Management der Maschinenbereitschaft und eine moderne Düsentechnologie mit hohem Wirkungsgrad. Zusammen sorgen diese für deutlich reduzierte Energiekosten. In vielen Unternehmen sind die Produktionsprozesse und die Infrastruktur mittlerweile auf Energieeffizienz getrimmt. Die Vermeidung und Verringerung von Treibhausgasemissionen sind nicht nur für den globalen Klimaschutz von entscheidender Bedeutung, sondern auch für Unternehmen. Weniger Emissionen durch reduzierten Energieverbrauch bedeutet auch weniger Kosten.

Auf der Suche nach Energie-Einsparpotenzial in der Produktion übersehen viele Unternehmen die Maschinen und Anlagen der Polyurethantechnik, da diese oftmals nicht in der Massenproduktion im Dauerbetrieb eingesetzt werden. Bei den Polyurethan-Verarbeitern liegt der Fokus typischerweise auf einer hohen Maschinenverfügbarkeit, einer guten Qualität der produzierten Teile und einem geringen Verbrauch der Rohstoffkomponenten.

In der Produktion werden die PU-Teile in oft unregelmäßigen Gruppen mit dazwischen liegenden Produktionsunterbrechungen hergestellt. In diesen teilautomatisierten Anwendungen entstehen Unterbrechungen durch die Teileentnahme, das Reinigen und Eintrennen oder bei einem Formenwechsel. Betrachtet man diese Betriebsweise von PU-Maschinen jedoch im Detail, so findet man ein großes Potenzial für Energieeinsparung, das sich aus der typischen Wirkungs- und Betriebsweise dieser Maschinen ergibt.

Die eingesetzten Reaktionskomponenten müssen in den Wartezeiten in der optimalen Kondition in Bezug auf Temperatur, Druck und Homogenität durch die Maschine bereitgehalten werden. Für die unmittelbare Abrufung eines Austragsvorgangs müssen außerdem die Hauptaggregate wie Dosierpumpen und Mischkopf-Hydraulikaggregat in einem Niederdruckkreislauf weiterbetrieben werden. Maschinen mittlerer Austragsleistung benötigen in diesem Zustand noch beachtliche 30 Prozent ihres Nenn-Energiebedarfs.

Bei der erstmals auf der K-Messe im November 2013 auf dem Hennecke- Stand vorgestellten Steuerungsversion des Maschinentyps HighLine lässt sich die Reaktionsgießmaschine nun in einen Stand-by-Modus schalten. Dabei werden die Hauptaggregate nach Erreichen einer maximalen Unterbrechungszeit vollkommen abgeschaltet, ohne die erforderliche Vorlaufzeit bis zum erneuten Austragsvorgang wesentlich zu verlängern. Dieses wird zum einen durch ein verändertes Temperierkonzept erreicht, das auch dann wirkt, wenn kein Komponentenkreislauf über die Dosierpumpen und Wärmetauscher stattfindet. Zum anderen ermöglicht die Ausstattung der Maschine mit Gleichdruckdüsen kürzestmögliche Druckaufbauzeiten. Bei einem erneuten Abruf eines Austragsvorgangs kann somit die Maschine komponentenseitig und auch hydraulisch unmittelbar in den Hochdruckkreislauf geschaltet werden. Die Zeit bis zur möglichen Auslösung des Austragsvorgangs unterscheidet sich dabei nur unwesentlich von einem Start aus dem Niederdruckkreislauf bei bereits laufenden Aggregaten.

Die Unterbrechungszeit bis zum Herunterschalten der Maschine in den Stand-by-Modus lässt sich vom Maschinenbediener frei einstellen und optimal anpassen. Je nach Anwendung und Baugröße der Reaktionsgießmaschinen können erhebliche Reduzierungen des Energieverbrauchs erreicht werden. Die absolute Höhe lässt sich anhand eines Lastkollektivs für jede konkrete Anwendung ermitteln.

Neben der Stand-by-Zeit hat Hennecke auch den Austragsvorgang eingehend im Hinblick auf Energie-Einsparpotenzial untersucht. Das Ergebnis ist ein deutlich gesteigerter Wirkungsgrad der Düse. Bei den am Markt überwiegend eingesetzten Hochdruck-Reaktionsgießmaschinen wird die Energie zur Vermischung der Reaktionskomponenten über die Verdüsungsgeschwindigkeit, also durch einen entsprechend hohen Druck in den Mischkopfdüsen, erzeugt. Eine effektive Umsetzung von hohem Druck in Vermischungsenergie bestimmt dabei wesentlich den erforderlichen Energieaufwand. Die für eine ausreichende Vermischung erforderlichen Geschwindigkeiten in den Düsen eines Mischkopfs liegen zwischen 70 und 150 m/s. Um diese Geschwindigkeiten der teils hochviskosen Chemikalien zu erzeugen, werden Drücke von 80 bis 130 bar an den Düsen benötigt.

Rechnerisch ergäbe sich für eine reibungsfreie physikalische Umsetzung des Drucks in Geschwindigkeit aufgrund der Zunahme des Impulsstroms nur etwa ein Drittel des praktisch aufgewendeten Drucks. Dieses macht das große Potenzial für Verbesserungen im Bereich der Düsentechnologie deutlich. Durch eine konsequentere Ausbildung der Düsengeometrie nach strömungsoptimalen Gesichtspunkten ist es gelungen, den Wirkungsgrad der Umsetzung signifikant zu verbessern. Dabei wurden moderne Werkzeuge der Strömungssimulation angewendet. Die Darstellung zeigt die Geschwindigkeitsverteilung in einer Düse, in der die innere Flüssigkeitsreibung reduziert und sich somit ein größerer Energieanteil in kinetische Energie umsetzen lässt. Eine gesteigerte Effizienz der Reaktionsgießmaschine über den Düsenwirkungsgrad ergibt sich ausschließlich während des Hochdruckkreislaufs und des Austragsvorgangs und wirkt sich somit insbesondere bei einer Serienproduktion oder bei kontinuierlichen Anwendungen aus.

Fazit: Neben dem Einsatz modernster Düsentechnologie mit hohem Wirkungsgrad und einem angepassten Temperierkonzept wird durch ein sinnvolles Management der Maschinenbereitschaft eine deutliche Reduzierung des Energieverbrauchs erreicht. Beide Maßnahmen sind in der neuen Maschinenbaureihe HighLine realisiert. Ein hoher Effekt der Energieeinsparung entsteht auch bei Anwendungen, in denen kleinere und mittlere Stückzahlen in einer unregelmäßigen Abfolge produziert werden.