Optimierung keramischer Industrie-Filter mittels Polyurea im Hennecke-TECHCENTER

Der Polyurethanspezialist Hennecke ist für seine innovativen Systeme und Technologien bekannt, die sich an den Ansprüchen der Kunden in allen denkbaren Anwendungsgebieten orientieren. Ohne intensive und kontinuierliche Forschungs- und Entwicklungsarbeit im hauseigenen TECHCENTER wäre dies nicht möglich. Wie ein keramischer Industrie-Filter mit Polyurea beschichtet und in enger Zusammenarbeit mit dem Kunden im TECHCENTER zur Serienreife gebracht wurde, zeigt das Beispiel der Nanostone Water GmbH.

Mit einer ungewöhnlichen Aufgabenstellung nahm Nanostone Mitte 2016 Kontakt zu Hennecke auf. Die Stirnseite eines keramischen Industrie- Filters sollte mit Polyurethan bzw. Polyurea versiegelt werden. Die Herausforderung im Rahmen des Projekts bestand darin, die vielen nanobeschichteten Einflusskanäle nicht zu verschließen, sondern nur die ungeschützten Stege dazwischen zu benetzen, um so einem abrasiven beziehungsweise chemischen Einfluss mit dem zu filternden Medium länger standzuhalten und die Filterstandzeit wirksam zu erhöhen. Hennecke hat sich dieser Aufgabe angenommen und gemeinsam mit Nanostone mögliche Sprühabstände, Austragsmengen und Roboter- Verfahrgeschwindigkeiten simuliert. Unter der Annahme, dass eine gewisse Oberflächenspannung des Materials die Lösung der Aufgabe herbeiführen könnte, wurden dann Versuche im TECHCENTER eingeplant, um die Theorie in der Praxis zu verifizieren.

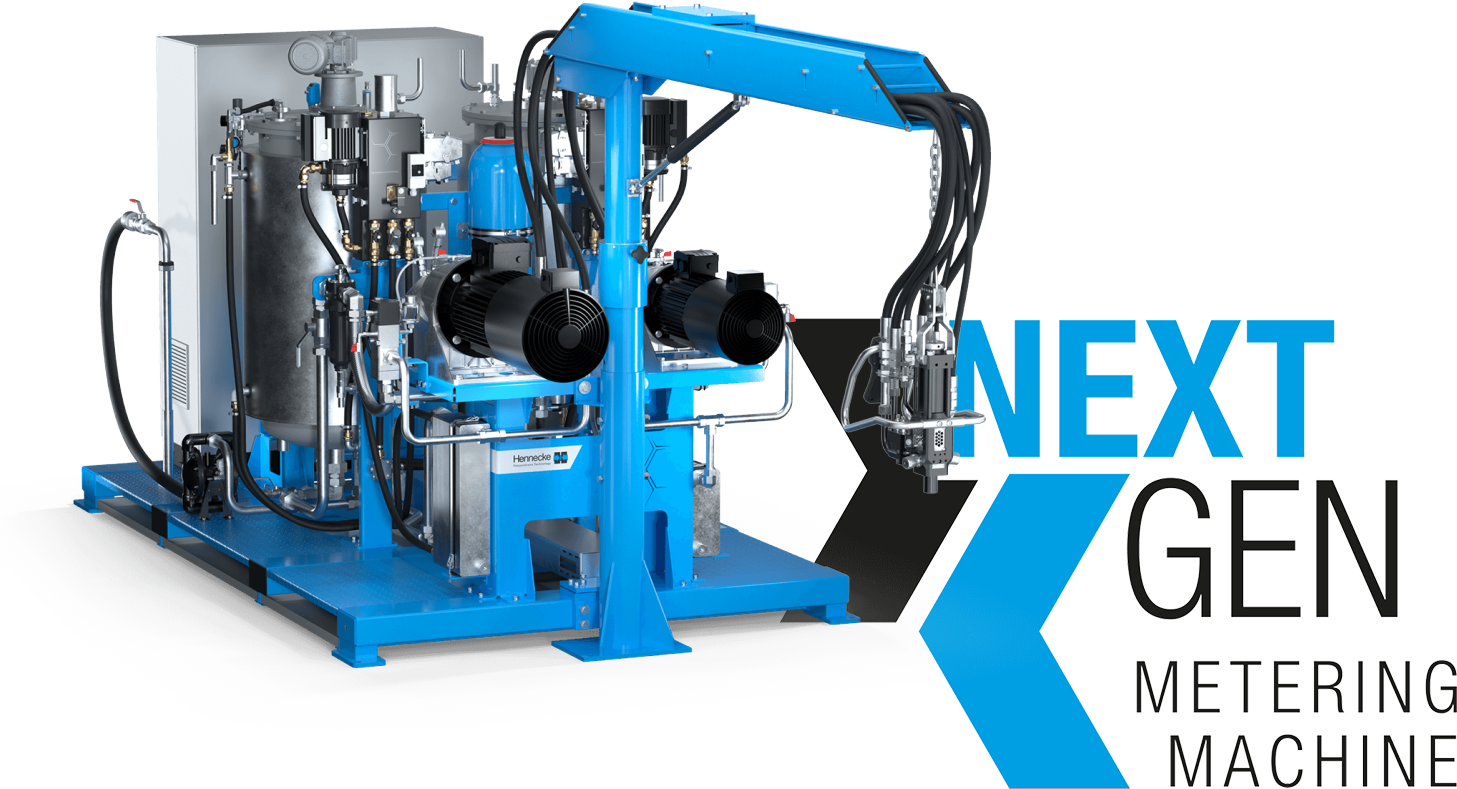

Zum Einsatz kam hierbei die MICROLINE – eine Hochdruck- Dosiermaschine für die präzise Dosierung kleinster Austragsmengen – mit robotergeführtem MN6-Sprühmischkopf. Bereits die ersten Schüsse sahen sehr vielversprechend aus und die erhofften physikalischen Effekte hatten sich bestätigt. Es war sogar möglich, zwei verschiedene Systeme zu verarbeiten und auf diese Weise die spezifischen Vor- und Nachteile zu eruieren. Innerhalb des Versuchszeitraums wurden die optimalen Prozessparameter ermittelt und einige Prototypen für weitere Tests und einen Feldversuch hergestellt.

Die erzielten Resultate übertrafen die Erwartungen und so investierte die Nanostone Water GmbH anschließend in eine Produktionsanlage. Nach weniger als einem halben Jahr hatte Hennecke die Anlage gefertigt, bei Nanostone montiert und in die dort bestehende getaktete Serien-Fertigung integriert. Das Know-how aus den Vorversuchen konnte verfahrenstechnisch an die Anlagenbediener bei Nanostone weitergegeben werden.

Dieses Beispiel zeigt eindrucksvoll, welche Möglichkeiten das TECHCENTER bei Hennecke bereithält. In weniger als zwei Jahren Entwicklungszeit ist aus einer Idee und dem Erstkontakt eine Produktionsanlage für ein optimiertes Serienbauteil geworden.

Hennecke TECHCENTER: aus Forschung und Entwicklung in die Produktion

An seinem Firmenstammsitz in Sankt Augustin betreibt das Maschinenbauunternehmen Hennecke auf über 1000 m² ein umfassend ausgestattetes Technikum. Hier finden sich diverse Maschinentypen bedient von erfahrenen Anwendungstechnikern, die es Interessenten ermöglichen, eigene Bauteile ganz neu oder bereits bestehende weiterzuentwickeln. So können Prototypen für Vorserien hergestellt oder erste Versuche mit neuen Produkten gefahren oder aber bereits bestehende Produkte von anderen Fertigungsverfahren auf Polyurethan abgebildet und optimiert werden. Aktiv in den Entwicklungsprozess eingebunden sind darüber hinaus Ingenieure der Verfahrenstechnik, die bei Bedarf auch Dienstleistungen wie Simulationen oder Berechnungen beisteuern können.

Das Maschinenportfolio besteht aktuell aus folgenden Anlagen:

- 2-Komponenten-MICROLINE 45/45 für Kleinstmengen- Sprühanwendungen mit MN-Mischköpfen oder Gießanwendungen mit Mischköpfen der bewährten MTBaureihe

- 4-Komponenten-Hochdruckdosieranlage vom Typ TOPLINE HK bzw. TOPLINE HT mit 4-Komponenten-Mischkopf MN10-4 zur Verarbeitung von Sprühsystemen für PREG, LFT oder offene Sprühanwendungen. Dazu Sandwich-Aufgabetisch mit Sandwichgreifer, Glasfaserschneidwerk, 600-t-Presse, 2,5 m Drehtisch und Fanuc-Roboter auf Verfahrachse

- 3-Komponenten-STREAMLINE zur Herstellung von Bauteilen im HP-RTM-Verfahren

- 6-Komponenten-Hochdruckdosiermaschine mit 40-t-Formenträger und Fanuc-Roboter mit Mehrkomponentenmischkopf zur Herstellung von diversen Schäumen

- J-FLEX zur kontinuierlichen Herstellung von Blockschäumen

- 3-Komponenten-ELASTOLINE HP zur Verarbeitung von Elastomer-Rohstoffsystemen im Hochdruckverfahren

- 3-Komponenten-ELASTOLINE F zur Verarbeitung von Elastomer- Rohstoffsystemen im Niederdruckverfahren

- 2-Komponenten-TOPLINE HK 650/650 zur Verarbeitung von Hart- /Weich- und Integralschaumsystemen im Hochdruckverfahren

- 2-Komponenten-HIGHLINE 130/65 zur Verarbeitung von Hart- /Weich- und Integralschaumsystemen im Hochdruckverfahren

Darüber hinaus werden im TECHCENTER auf Grund neuer Anwendungsgebiete und immer umfangreicherer Verfahren bestehende Maschinen kontinuierlich weiterentwickelt sowie neue Maschinen konstruiert, getestet und dann zur Serienreife gebracht.