PANELMASTER STEEL

La espuma rígida de poliuretano dispone de la menor conductibilidad térmica de todos los materiales aislantes utilizados en instalaciones y por ese motivo se utiliza como elemento compuesto metálico, especialmente en el sector industrial y de salas frigoríficas, pero también para cámaras frigoríficas en supermercados o en estructuras térmicas para camiones. Con sus sistemas de paneles sándwich altamente desarrollados, que funcionan de forma continua o discontinua, Hennecke-OMS ha desempeñado un papel decisivo desde el principio en la creación de esta historia de éxito. Los sistemas PANELMASTER STEEL permiten la producción continua de elementos sándwich de alta calidad con diferentes capas de cubrición, grosores de panel y perfiles, así como opcionalmente con una estructura central de poliuretano o lana de roca. Con HPT GmbH, disponemos dentro de Hennecke GROUP también de un proveedor altamente especializado en sistemas de perfilado de chapa trapezoidal de alto rendimiento, que encajan perfectamente en el concepto de sistema existente de los sistemas de paneles sándwich continuos PANELMASTER STEEL. En la producción continua de componentes sándwich con chapa de cubrición metálica, Hennecke-OMS es también uno de los pocos proveedores que puede ofrecer a sus clientes soluciones completas convincentes de la mano de un solo proveedor.

Perfilado

La sección de entrada comprende todos los equipos para la manipulación de bobinas y el procesamiento de las capas de cubrición de metal. Estos incluyen entre otros el desenrollado de las bobinas de acero y su introducción en el sistema, la preparación de las bandas, como el corte o la unión, además del perfilado de las capas de cubrición inferior y superior metálicas. El perfilado de la superficie y de los cantos confiere a los elementos compuestos sándwich una forma definida y garantiza una unión segura.

El perfilado suele constar de los siguientes componentes:

- Alimentación de la capa de cubrición

- Rayado

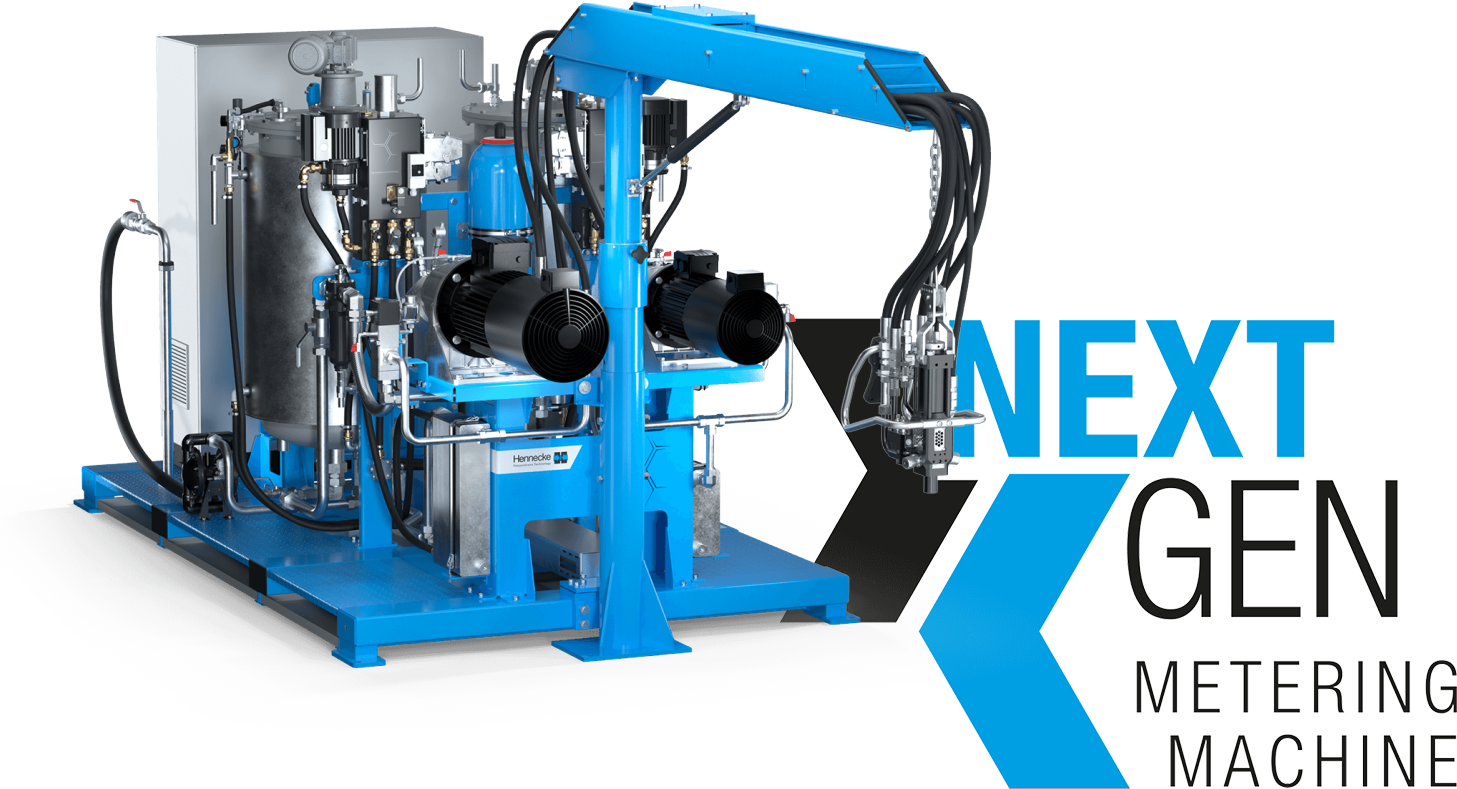

Mezcla y dosificación

Hennecke-OMS le ofrece equipos completos para la dosificación, almacenamiento, transporte y supervisión de materias primas y aditivos. Las máquinas dosificadoras de poliuretano se encargan de la mezcla homogénea de los componentes reactivos poliol e isocianato, así como de diversos aditivos (p. ej. catalizadores, agentes de soplado, endurecedores, retardantes de llama). Los sistemas de producción de paneles sándwich de Hennecke-OMS también se basan en una disposición bien pensada de las unidades individuales y de los componentes de primera clase. Esto garantiza al usuario una estructura celular uniforme y un rendimiento eficiente de la materia prima.

La parte húmeda de la máquina suele tener los siguientes componentes:

- Unidades de dosificación

- Estación de premezcla dinámica y carga de gas

- Medidor de flujo másico

- Control de temperatura y refrigerador

- Almacén de depósitos

Sección central del sistema

La sección central del sistema para capas superficiales continuas de metal es el corazón del sistema de producción de un PANELMASTER STEEL. Representa el conocimiento adquirido en el campo del procesamiento de poliuretano a alta presión.

La parte central del PANELMASTER STEEL suele tener los siguientes componentes:

- Preparación para la aplicación de espuma

- Portal generador de espuma

- Cabezal mezclador

- Doble cinta transportadora

- Termorregulación

- Sierra de cinta

- Alimentación de tableros de lana de roca

Refrigeración y apilado

La llamada sección de refrigeración está destinada al almacenamiento temporal y a la refrigeración de los paneles. Aquí los elementos se procesan de nuevo, se apilan, se cubren con láminas protectoras y capas intermedias.

El enfriamiento y el apilado de un sistema PANELMASTER STEEL se suele componer de los siguientes componentes:

- Panel de refrigeración de púas

- Estación de fresado

- Estación de apilado

- Alimentación de planchas EPS / XPS

Control del sistema

La utilización de la más moderna electrónica asistida por ordenador garantiza al mismo tiempo la máxima seguridad de funcionamiento, un espacio necesario reducido y la posibilidad de realizar cambios de producto de forma rápida y, en gran medida, automática.

El control del sistema suele constar de los siguientes componentes:

- Sistema de gestión de paneles

- Registro de datos de proceso

- Evaluación y análisis gráfico

Aquí encontrará información complementaria en formato PDF

Para leer los documentos necesita Adobe Reader®, que puede ser descargado gratuitamente aquí.